電気機関車編 | |

Spur Z Roomに出入りするようになって間もなく、高輝度LEDによるヘッドライト照度の向上に興味を持ち始めた技術部長。さらに低速運転に有効なPWM制御から副次的に得られるLEDの常点灯効果を試したくなり、機関車の改造を決意します。習作として4個、さらに技術向上と不良電球の交換とを兼ねて2個を製作し、当時の主力機関車3両分になりました。試作1号

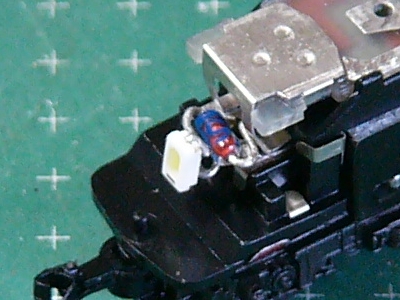

記念すべき?試作1号です。抵抗を使用したSpur Z Roomの作例に倣って、CRD(定電流ダイオード)を枕木方向に配置しています。抵抗よりも小さいのだから十分収まるはず、と気楽に作業したのですが、実は試験に供したE40の導光材がかなり大きく、見事に引っかかってしまいました。そのままでは車体をはめることができず、CRDを基盤側に押し込んだり、リード線部分を曲げなおしたり、余分を切り詰めるなどの作業をしますが、どうやっても干渉してしまいます。とうとう溶着してあった導光材が外れてしまいます。まあ、おかげでどこが干渉するのかわかるようになりましたが。とりあえず、殆ど干渉しなくなりました。 チップLEDは3020サイズの日亜NSCW100を、CRDは15mAを使用しました。出力半開で定格電圧に達し、輝度がやや高めですが、ライト部分が小さいので丁度良いくらいです。以後もこの部品構成で製作します。 後の試作品では部品配置を変更しますが、これについては着脱の不便さ以外は問題が無いため、修正されずほったらかしです。 BR85での結果をフィードバックし、電球色になるよう塗装しました。 試作2号

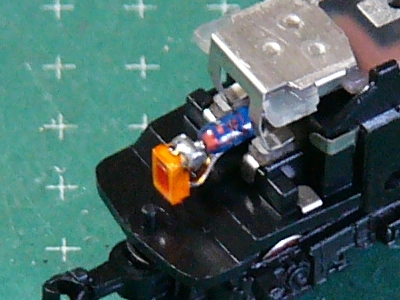

続いて製作した試作2号です。試作1号の配置では車体をまっすぐに被せることができないので、配置を変更しました。CRDが標準の電球よりもやや短く、LEDを組み合わせても導光材の中に収まることが分かりましたので、CRDを線路方向に配置してみました。接点端子の接触面積を増やそうと、CRDのリード線を?形に曲げたため、全長が伸びてしまい、そのままでは導光材に干渉してしまいます。無理やり押し下げて何とか収まっています。電球色表現を試すためにタミヤ・アクリルカラーのクリヤーオレンジを塗っています。当初は正面のみを塗装したのですが、ケーシング全体が光るため全面塗装としました。また、塗装を薄くすると素子の持つ青い発光色と干渉して紫色に光ってしまうため、厚塗りせざるをえなくなり、電球色というより麦球色といった感じでしょうか。輝度は純正電球と同程度に落ち着きました。 BR85での結果をフィードバックし、一旦正面の塗膜を剥離した上で、電球色になるよう塗装しました。ケーシング周囲は元のままなので、他のものに比べると少し濃いようです。 試作3号

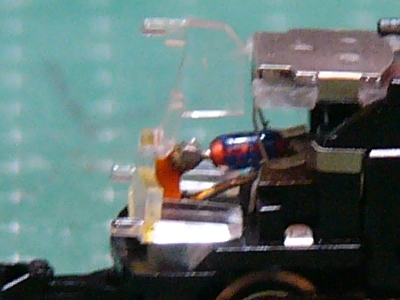

試作2号製作の余勢をかって、試作3、4号を製作し、BR151に装着することにします。試作3号はリード線の曲げ方を少し変えています。?の頭の部分を上向きに曲げています。これによって全長が過大となるのを抑えることができました。問題は工作がとんでもなく難しいことでしょうか。左右の突出量の調節がしづらかったのでした。 BR85での結果をフィードバックし、電球色になるよう塗装しました。 試作4号

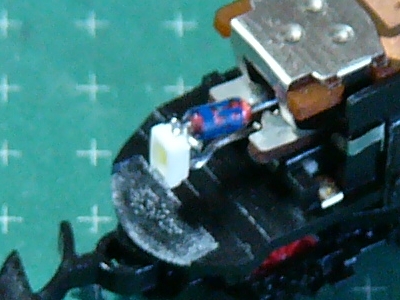

試作3号では工作が複雑化してしまったので、試作4号では思い切って単純なL字曲げにしてしまいました。工作は単純になりましたが、端子接触面積がやや減ってしまったようです。この程度で光量に目立った変化は出ませんでした。工作の容易性から、この構成が以後の標準工法として採用されました。 BR85での結果をフィードバックし、電球色になるよう塗装しました。 試作5号

試作5号は、4号と同じ仕様です。電球に不具合のあったBR103.1に施工しました。リード線の曲げ方の関係で、端子接触面積は半分程度になってしまいました。 BR85での結果をフィードバックし、電球色になるよう塗装しました。 試作6.1号

試作6.1号です。訳あって特製品です。納入の時点で、車体側基板先端に内蔵されるダイオードセレンが損傷して極性がなくなっていました。そのため、これまでの試作品でリード線を使用していた下側の配線を整流ダイオードにした試作6.0号を用意しました。ダイオードが付いた分、LEDの角度調節がやや困難でした。ゴタゴタの後、試作6.1号が搭載されました。 6.0号はどうしたのかって? こうなりました…。 BR85での結果をフィードバックし、電球色になるよう塗装しました。 |

|