旋盤が壊れてしまったのです。困ったなあ。古い機械だし、また、修理の仕方も分らない

し・・・。恐らく部品などは揃ってはいないだろう。お先真っ暗・・・です。夢も希望もない?・・・し

かし夢は捨てません。

サテどうするか。解決するまでには時間がかかるだろう・・・

出来る事はただひとつ、足踏みのみ。そして落ち着くのみ。

仕方が無い。どうするか、こうするかと考えている期間中にホームページの編集は休もう・・・・

と思ったが、実はしばらくの間サボッていました。

それなら、この機会にチビSLの作品について、これから説明を続けてゆこう・・と考えました。ど

のようにして作ったのか・・を「ゆ・つ・く・り・と」です。

写真は見ての通り、何処にもないチビSLです。大きく言うと世界に二つと無い品物なのです。

オリジナル製品ですね。名のあるSLを作るには技術が全然足りないのです。・・そしてこれに

関係した仕事の経験もありませんので。

薄学な知識に基づいて、しかも、自分の少技量に基づいて、いつも「どこまで作れるのか」を基

準に設計しての製作でした。「こんな程度の頭と腕でもここまではやれるのだ」という事をご披

露するようなものです。

お楽しみに。次回からは「素人的なSLの作り方」についての説明になると思いますが順を追っ

て紹介していきます。

|

|

|

|

のレール間は常に一定でなければなりません。そのためにはキチンとしたジグ(治具)が必要

になります。

定盤の上でカーブを描いてそれに合せてフラットバーを固定してジグにする。・・・しかし、そん

な大きな定盤は持っていません。

そこで私のジグを紹介します。

写真は説明用ですので円周は1Rの見本です。一般的な軌道は10Rです。

写真①:上(外側用)と下(内側用)は長さが違います。当然、内側は短くなります。

そしてボルトを通すために、とりあえず3つ穴を開けています。

上下ともボルト穴の間隔が違います。それぞれ円周の長さが違うので、その比率で下(内側)

は上(外側)よりも狭くしているのです。

写真②:そしてレール間の幅を一定にするために、あいだに同じ長さの丸棒をボルトで取り付

けました。

写真③:この状態で丸棒とフラットバーを内側から溶接です。その後ボルトを取り外してジグの

完成です。

写真④:レール製作には、このジグに2本のフラットバーを固定して枕木を溶接します。

ただ、レールを固定するためにはシャコマンやバイスプライヤー(バイスグリップともいう)です

と溶接作業の時にぶつかってしまいやりにくく、写真のような留め金の登場です。

溶接するところには、これでジグとレールを挟み固定するのです。

しっかりと固定しなければならないところにだけシャコマンなどを使えばよろしいでしょう。

なお、この留め金は3ミリ厚のアングルを10ミリ位に切断して、万力で曲げてこの形状にしたも

のです。留め金の開き口の調整は、ハンマーで軽くたたいて狭くしたりドライバーで抉(コジ)っ

て広げたりします。

のです。留め金の開き口の調整は、ハンマーで軽くたたいて狭くしたりドライバーで抉(コジ)っ

て広げたりします。

|

|

きなく(一般的には直径20メートルです)、カーブがきびしくなるのでレールと車輪との間隙を

3,5ミリと大きくとりました。

レールは本物ではなく3-16フラットバー(3ミリ厚で16ミリ幅の平鋼)、そして枕木には3-1

9フラットバーをただ単純に溶接仕上げとしました。

写真は組み立て式のレールでのつなぎ目の紹介します。

左が接続まえ、そして右が接続した状態です。間に二つの穴のあいたプレート1枚をセットして

枕木に溶接してあるボルトを通して丸ナットで締め付けるだけです。この丸ナットは太目の丸棒

を切断してタップ作業で雌ネジにしたものです。太丸ですので工具は必要なく手で締め付ける

事が出来ます。

|

|

輪が六つあります。6輪とも綺麗に通る事が出来れば、これで大丈夫という考えです。右は点

検車を動かす時に使う、押したり牽いたりするレバーです。

|

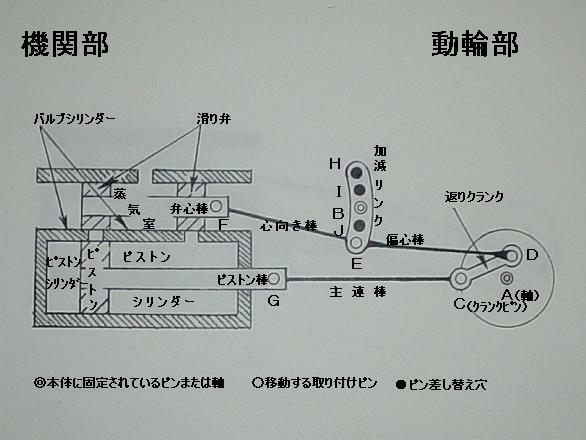

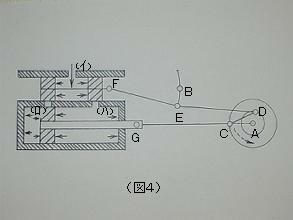

図はSLの左側部(左方前進)で機関部(エンジン部)と動輪部、そして中間のリンク機構です。

車軸Aと加減リンクのピンBは本体に固定されています。

また、クランクピンCは返りクランクと共に車輪に固定されており一緒になって車軸を中心とし

た回転をします。

本来ならクロスヘッドと合併テコ(目次12の図を参照してください)がありますが、リンク機構の

動きが大変複雑になりますので省きました。

特に合併テコは、面白い動きをしますが複雑すぎて私自身も充分に理解が出来ておりませ

ん。ただ、これらの役目は回転運動を直線運動に変換する場合、シリンダーの側面に余分な

力が加わるのを防ぐためのものです。

次にエンジンと動輪の仕組みについて述べます。

|

|

|

|

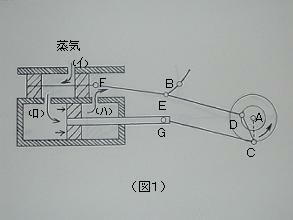

1図です

蒸気はバルブシリンダー内の蒸気室上部の穴(イ)より入りピストンシリンダーの左側にある入

口孔(ロ)(…排気孔も兼ねています)を通りピストンを押します。そうしますとピストンシリンダー

の右室にある蒸気はピストンに押されて穴(ハ)より排出されます。

ピストンが右に移動すると主連棒に押されて車輪は左回転を始めます。・・・この状態を私は活

点(活動点)と勝手に呼んでいます。

尚、この図は左側部ですが車軸でつながっている相手側(右側部)は2図の通りで死点の状態

となっています。

つまり左側車輪が元気の良い状態の時には、右側車輪がギブアップの状態なのです(目次9

を参照してください)。

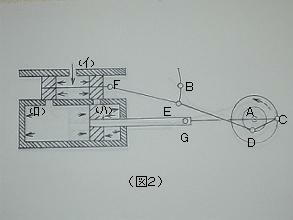

2図です

ご覧の通り(イ)から入った蒸気は(ロ)の穴も(ハ)の穴も滑り弁(スベリ弁)などで塞がれていて何

処も通る事が出来ません。したがってこの状態ではピストンは動きません。また、例えピストン

が左に移動しても車輪は左まわりが良いのか右回りが良いのか決められません。

つまり死点なのです。

しかしこの時、相手側車輪は3図の状態となっていて左回りに誘導してくれます。

自動車と違ってフライホイールは必要としません。強いて自動車エンジン(内燃機関)にたとえ

ると車輪がフライホイールに該当しますが、車輪は弾み力がなくても回転をする事が出来るの

です。

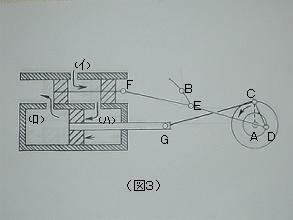

3図です

1図と同じ原理ですが、今度は右側にある入口孔(ハ)を通りピストンを左方へ移動させます。そ

れによって車輪は左回り…つまり活点です。

同じく相手側は死点の状態で4図の通りです。

4図です

2図と同じく死点です。違うところはピストンと返りクランク、そして主連棒の位置です。

また、同じように相手側は活点の状態で1図の通りで左回りに誘導してくれます。

以上で原理説明は終わりますが私が作ったチビSL(チビSLの表紙の写真です)は加減リンク

も省略しており、もっと簡単な機構となっております。

も省略しており、もっと簡単な機構となっております。

つまりフライス盤の真似事をするのです。普通は丸加工ですが、金属加工をしているとどうして

も平面に加工したい部分もでてきます。

どうやって?・・・ヒントはバイトの縦送りです。

バイトの送りは横方向・斜め方向と縦方向の三つがあります。

そして縦方向は丸棒の端面の加工に使いますね。しかも端面を平にするために。

写真① |

写真② |

まず、平にする部分を黄色の線でケガいて見ました。そして削る部分をバイト側に向けチャック

で写真②のように挟んでセットします。

|

|

ダー部)を切削していきます(写真③)。

写真④が出来上がりです。

同じようにバルブシリンダーも平削りをします。そしてそれぞれ蒸気の通り穴を開け間に厚い

銅板(これも通り穴をあけておきます)を挟んで、通り穴を合わせた状態でピストンシリンダーと

バルブシリンダーを溶接で数箇所接合します。溶接した部分(ボンド)は常温に戻ると縮んで間

の銅板を押さえつけ隙間をなくします。

これで、バルブシリンダーとピストンシリンダーを一体化させたエンジンブロックとするのです。

手作りボイラーの話です。このクラスのボイラーは鋼製ですと高圧に対して破裂をともなった爆

発の可能性があると聞いていました。銅製品ですと高圧に対して裂けてしまって危険度も少な

いらしいです。したがって安全性向上の為にも銅製品が利用されるとの事です。ところがこれら

の接合は一般の電気溶接が出来なくアルゴン溶接かそれともロウ付け溶接の方法しかありま

せん。アルゴン溶接は一歩踏み込んだ技術ですのでロウ付けが無難と言えます。ただ、ロウ

付け作業も加工物が大きかったり複雑な構造ですと技術的に難度が高くなります。

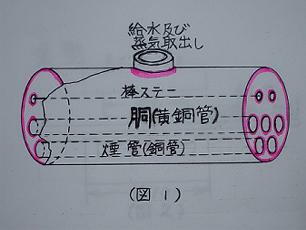

今回チビSLのボイラーの大きさを次に示します。

先ず胴体には、直径100ミリ、2.0ミリ厚、長さが300ミリの黄銅管、そして煙管には直径16ミリ、1.5ミリ

厚の銅管5本を使いました。

黄銅管はサイズが大きいため切り売りとして買う事が出来ました。

鏡板(カガミイタ)に煙管を接合するには、煙管を縁曲(フチマゲ)しなければならない・と、ものの本

には書いてあり・・・そうしました(小型ボイラーはそこまで必要が無い…と後で聞きました)。銀

ロウ付けのコツは加熱してロウが溶け出したらロウを流したい方向へ火炎をスーツと移動させ

ます。

ただ、ロウ付け作業の箇所が多いので部分的に分けての作業になります。

そうしますと、その都度ヤケドをしないように冷やしてワイヤーブラシとサンドペーパーで磨き、

フラックスを塗り再びバーナーで加熱してロウを溶かし加工物の接合スキマに流し込むので

す。

言う事は易しく実際にやるとなかなか思うようにはいきません。ついつい加熱しすぎて加工物を

黒焦げにしてしまい、再作業には回数と時間がかかり何時もてこずったものです。

そこで、もっと良い方法は無いものか。・と・・調べてみました。そして、ある参考資料で「10%

の希硫酸で洗うと金属は綺麗になる(酸洗いという)」との事でした・・・金属の表面が一皮剥け

て綺麗な面が現れるそうです。

そこで、薬局への問い合わせです。すると薬局の話では「硫酸は劇物であるため取扱い上問

題が多く一般の人には無理」との事でした。なぜなら、使い終わった場合廃液をどうするかが

問題です。水で薄めても希硫酸は蒸発をして濃硫酸に変化してしまうので最も危険で後処理が

難しく、またお金がかかってしまう。

困った困った困ったで考えていたところ、「酸」は金属を溶かす…という事が分かりました。それ

なら…たまたま目の前にあったクエン酸で試してみますと、これでOKでした。

しかし、まだ時間がかかりすぎで、もっと早くできるものはないか。・・・で登場したのがトイレの

掃除に使うサンポールでした。

成分を見ますと塩酸が10%となっていました。そういえば半田付け作業には塩酸が非常に効

果的であった。希硫酸の代わりにサンポールは?実際使ってみますとスゴイです、スグに綺麗

になりました。そしてスグに再度のロウ付け作業が出来たのです。

作業工程がガラリと変り簡単な手直しで済みました。思わず「にっこり」の成功です。

これなら軟ロウ(半田付け)・硬ロウともにわざわざ塩酸を買わなくてもサンポールでよくなっち

ゃった。サンポールの使った廃液の処分?これはトイレで使うものですからそのままトイレへ流

し込めば構わないし(ここが硫酸と大きく違うところ)安心です。

・・・ここでゴキゲン「サンポールはエライ」と、つくづく思ったのです。

|

|

|

|

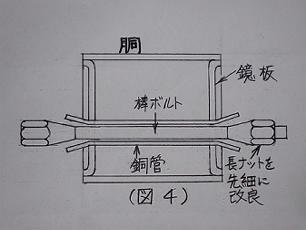

1図です。

出来るだけ簡単なボイラーにしました。写真を撮ってみたのですがススで真っ黒で肝心な部分

が判別しにくく、おもいきって略図を描きました。これは組み立てた形の図です。赤い部分はロ

ウ付け溶接を行なった部分で出来るだけ少なくしました。胴にはφ(パイと呼び直径を云いま

す)100で厚さ2ミリの黄銅管を使い、また煙管にはφ16厚さ1.5ミリの銅管を使っています。そし

て煙管は全部で5本、胴の下半分に取り付け、上部には蒸気室(蒸気溜めは省略)との考えで

す。

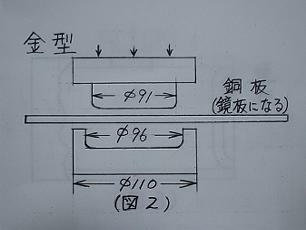

2図です。

胴(黄銅管)の端に取り付ける鏡板の製作です。予め銅板を凹ます金型のオス・メスを旋盤で

作り、図のように2㍉厚の銅板を挟んで上から重量ハンマーで叩きます。そして黄銅管に入る

ように丸く切ります。倍力の鉄板バサミとデスクグラインダーで仕上げをしました。

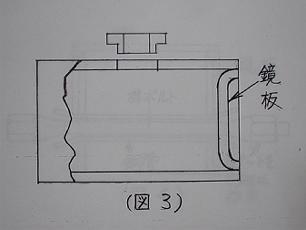

3図です。

鏡板を胴(黄銅管)にセットしているところです。また、上部には既に加工してあるブッシュもセ

ットしています。ロウ付けは先ずブッシュ、そして鏡板です。胴と鏡板の隙間は小ハンマーで叩

き出来るだけ無くします。・・・念入りに・・・です。

そしてロウ付けです。素人ですので一気に鏡板の円周にはロウ付けは出来ませんでした。

繰り返しの連続です。モタモタしながら前回紹介したサンポールを武器にしてのロウ付けです。

あまり加熱時間が多いと先に取り付けたブッシュのロウも溶け流れてしまうので注意が必要で

す。

4図です。

蒸気圧で鏡板が膨れ上がらない様にする為に棒ステーを取り付けます。それと同時に管ステ

ーの取り付けです。管ステーには煙管を使い両端の縁曲げです。

方法は鏡板に煙管の通し穴を開け少し長めの銅管を通します。そして銅管の中に棒ボルトを

入れ先細に加工した長ナットを両端から締めラッパ状に変形させます。その後、棒ボルトを抜

きとり小ハンマーで軽く叩いて縁曲げの完了です。この時に銅管5本とも縁曲げを終了させて

おきます。そして、ひとつひとつロウ付け溶接を丁寧に行いボイラーの完成です。

注)煙管ボイラーでは、鏡板(カガミイタ)の事を管板(クダイタ)ともいいます。

写真① |

写真② |

なるものを作ってみました。

写真①の右下は水を圧縮するピストンとシリンダーです。ピストンシールの材質は丈夫なフッ

素ゴムです。直径22ミリの丸棒鋼を加工して内径18ミリのシリンダーと、17.5ミリ径に削ったピ

ストンに18ミリのシールを取り付けたものです。また左側の圧力計はホームセンターから買っ

てきたものです。

写真②は水圧試験機として組み立てたものです。使い方としては、先ず、ボイラーを満水にし

て次にピストンを引き出しシリンダー内も満水にします。そしてバルブ(コック)を"開"にしてボイ

ラーの給水口に取り付けます。取り付部を上にしてメクラ蓋をゆるめシリンダー内の水をピスト

ンで少しずつ押し出します(エアー抜きです)。完全にエアーが抜けるまで何回もシリンダーに

水を補充して繰り返します。エアー抜きが終わったらメクラ蓋を締め付けます。その後、シャコ

マンでシリンダーとピストンを挟みグイグイと締め付けます。圧力計の数値が上がり6kg/c㎡

(蒸気使用圧は3kg/c㎡でパスカル表示ではエート・・慣れていませんので省略)になったら

バルブを"閉"にして30分以上はそのままにして圧力に変動が無いかを確認します。

・・・この方法は非常に有効でした。水圧試験というと複雑な構造を考えたり、また、どこかに頼

まなきゃならないのかと思ったのですが意外と簡単でした。

まなきゃならないのかと思ったのですが意外と簡単でした。

29.チビSLの勇姿(SLの大きさは「1.チビSLの仕様」をご覧下さい)

|

|

|

|

30.バイト

旋盤で使う刃物をバイトといい、私が一番の苦手としている工具です。バイトを調べてみますと

非常に多くの形状があり、それだけで???が多くチンプンカンプン。

非常に多くの形状があり、それだけで???が多くチンプンカンプン。

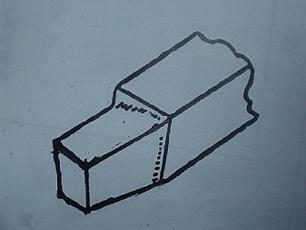

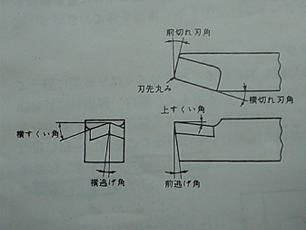

あれこれ考えても仕方がないのでバイトの基本となる図面を紹介します。剣バイト(斜剣)で左

が立体図で右が三面図です。

が立体図で右が三面図です。

こんな形状にしたのがバイトとしてほぼ間違いなく研削作業をしてくれます。

|

|

と覚えたらよいと思います。

この順番で研げば良いことにもなります。それぞれの角度は「小さく、小さく」という気持ちで研

ぎます。何しろ加工する相手は固い“鉄”ですから、刃先は鋭くしたり薄くしたりするとスグ刃先

が欠けてしまいます。

ぎます。何しろ加工する相手は固い“鉄”ですから、刃先は鋭くしたり薄くしたりするとスグ刃先

が欠けてしまいます。

参考として上スクイ角(シャクリとも云う)4度、横スクイ角6度、前逃げ角6度、前切刃角15度、横

逃げ角6度、横切刃角15度 位が良いでしょう。

逃げ角6度、横切刃角15度 位が良いでしょう。

その後は刃先にほんの少し丸みをつけます。丸みをつけると刃が欠けにくく、また、加工物の

仕上がりがきれいになります。

仕上がりがきれいになります。

初めてバイトの研磨をされる方は次の二つの方法で覚えたら効果的です。

①中古の工具店で使い古しのバイトを購入することです。安価ですし、また専門家が使用した

後ですので形状が決まっています。切れなくなったら形状に沿って軽く研いで覚えます。実に

様々な形状があり、他の形状の意味の勉強にもなります。

後ですので形状が決まっています。切れなくなったら形状に沿って軽く研いで覚えます。実に

様々な形状があり、他の形状の意味の勉強にもなります。

②はじめは練習です。練習は15ミリ角の木棒で図面通りの形状で挑戦して要領をつかみます

(各角度は大きめにしておきます)。そしてバイト形状の見本品とします。自信がついたら本物

に挑戦です。

(各角度は大きめにしておきます)。そしてバイト形状の見本品とします。自信がついたら本物

に挑戦です。

グラインダーは必ず円周面を使い側面で研いではいけない(・・・ここが私の弱いところ)。また

バイト材は強く押しつけ研削した面を変色させないようにし、頻繁に水につけて冷やしながら研

ぐ(・・・ここも私の弱いところ…反省)。

バイト材は強く押しつけ研削した面を変色させないようにし、頻繁に水につけて冷やしながら研

ぐ(・・・ここも私の弱いところ…反省)。

バイトを砥石に当てる向きは、木棒見本を使って構えてみると分かってきます。

ある程度形ができたら、各面の研磨は数秒行なっては水、数秒おこなっては水との繰り返しで

す。作業方法の“クセ”をつける事が大切です。

す。作業方法の“クセ”をつける事が大切です。

|

|