組立キットができるまで作品を型取りし、複製するまでの流れを簡単にご紹介します。

|

|

完成した作品を二面型で複製できるように分割し、接合部にダボの処理を施します。

|

|

パーツの分割ラインとなる部分まで油粘土に埋め込みます。白いパーツは樹脂を流し込むランナーになる部分。

|

|

型を合わせた時にズレをおこさないようダボ穴を開けておきます。

|

|

原型サイズに合わせて用意しておいた型枠で囲み、太めのゴムバンドでしっかり固定。

|

|

シリコンゴムに硬化剤を混ぜ、型枠に流し込みます。

|

|

途中、細かなモールドまでシリコンゴムが行きわたるようエアで気泡を飛ばしながら、原型がすっぽり隠れるまで流します。

|

|

約8時間後、硬化したシリコンゴムの上から、バックアップ(補強)のため石膏を流し込みます。

後から同サイズの板を切り出しバックアップとして使う方法もありますが、より精度の高い型を作るため、ぴったりと合うものをこの段階で作っておきます。

|

|

石膏が固まったら型枠ごと裏返し、原型が型から外れないよう慎重に油粘土を取り除きます。

そして原型に付着した油粘土を綺麗にクリーニングします。

|

|

残り半面のシリコンゴムを流す前に、シリコンゴム同士がくっつかないよう離型剤を塗布しておきます。原型に付かないよう(筆ムラが残るため)隅々まで塗れたら、

後は石膏バックアップ作りまで最初の半面を製作した時と同じ手順。

|

|

硬化後型枠をはずしたら、原型を壊さないよう慎重にシリコン型を割り、

ウレタン樹脂を流すための湯口と空気の抜け道を掘り込みます。

これで型の出来上がり。

|

|

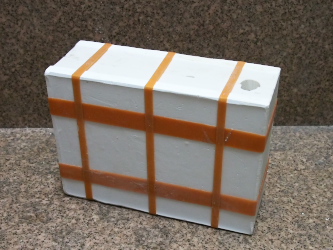

いよいよ注型。シリコン型を石膏でバックアップし、ゴムバンドで均等に力がかかるようにしばります。

|

|

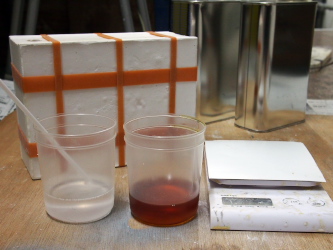

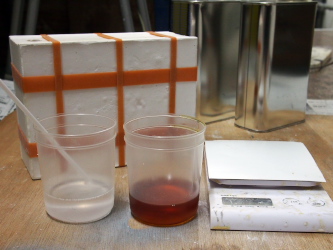

ウレタン樹脂の主剤と硬化剤を計量。

ウレタン樹脂は水分を含むと発泡しますので湿気は大敵です。

特に夏の作業場は開始数時間前からエアコンと除湿機をフル回転。

|

|

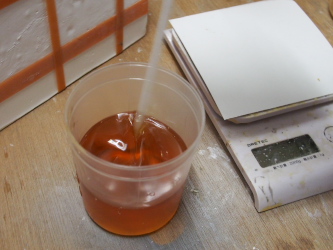

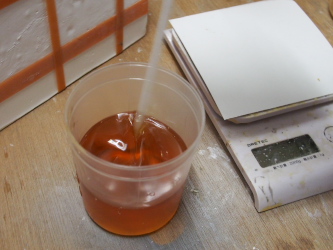

2液を混合し撹拌。

割り箸等の水分を含んでいる木材は避け、ストロー等で混ぜます。

|

|

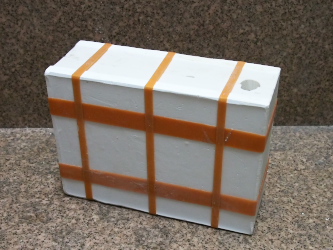

混合後はすぐに硬化が始まりますので、すばやく注型。

硬化時間は温度にもよりますが、だいたい十数分程度で取り出せます。

|

|

ほぼ気泡も無く複製できました。

30〜40個複製するとシリコン型はつぶれてしまいますので、

それ以上必要な場合は、また粘土埋めからの型作りになります。

業者さんでは生産数が多い場合、このシリコン型自体を複製するための反転母型を制作することもあります。

|

|

パーツをランナーから切り離し袋詰め。完成見本のチラシと一緒にパッケージに入れて出来上がり。

|