さて、研磨が終わり、そろそろおいちゃんが一番苦手な「再組み立て」の作業がやってきました。

「根気」と「精密さ」と「再確認」がとても重要な作業です。

・・・学生時代、テストでのイージーミスには事欠かなかった、おいちゃんとしてはここが鬼門です。(^^;)

と、その前に加工するものは加工しておきます。

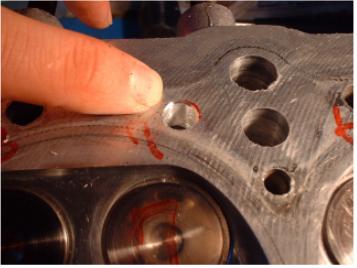

まずはヘッドの水穴加工。

排気ポート側に水穴を増やしてやります。

これはもちろんNB用のガスケットを使わないと意味がありません。

積極的に排気ポート側を冷やしてやることで、異常燃焼を防いでやるのだ。(←ながつ教授の受け売りです。)

↑

と、勝手においちゃんが理解していただけで、正確には

「NBのガスケットを使ってやることでINT側の穴を塞ぎ、燃 焼室INT側の温度を上げ,

INT側エンドガスの燃焼を助けてノッキング限界を改善する」

のがながつ教授 の解釈だったようです。(^^;)すんません。

あとはおいちゃんの独断と勝手な理論の基にこんなことを・・・。

① ② ③

てな具合に、インマニ側のポートをガスケットに合わせて削ってやりました。(赤い部分を研磨。)

これをやった理由は

「インマニからヘッドのポートへ空気が流れる時、段差があってはスムーズではないから、

接合部も滑らかにしておけば、イイ感じになるのでは?」

と思ったからですが、よくよく考えてみると、狭いところから広いところ空気が流入するのにはそんなに抵抗が無いわけで、

あんまり意味は無いか?

逆に、これをやったことによって、明らかに 「狭い」→「広い」→「狭い」 と三段階の空間が出来てしまったわけ だから

かえって悪くなったかも。(^^;)

でも、やってしまってから気が付いたのでもう遅いわな。(おい

まあ、ここは都合よく、「流速を稼ぐためにわざと加工した(?)」としておこう。(そう決めた

そんな事をしている間に次のものが仕上がってきました。

ヘッドのボーリングです。

今回はNB2用のピストンを使用するので、ノーマルサイズより0.25mmオーバーサイズとなります。

だもんで、例によって「中外」にさんに発注してやってもらいました。

そして、これも。

面研後のヘッドです。

そうそう、書き忘れてましたが、この面研を行う前に、当然のことながら「燃焼室測定」を行いました。

残念ながらその模様は撮影していませんが、ながつ教授がやった作業と何ら変わりません。(^^;)

(だって、測量するのに一生懸命で忘れていたんだもの。なんかもんもんとしてたし。)

その結果、このエンジンの圧縮比は「11.1」とすることにして、面研量は1.2mmとしました。

「11.1」に特に深い意味はありませんが、あんまり圧縮比を上げすぎても・・・という気もあったし

なにより語呂がいい!(あほか

あと、この面研と同時に「バルブシートカット」及び「バルブ側の面研磨」もやってもらいました。

この加工で見違えるほどきれいに当たりが出るようになっていたのでびっくりデシタ。