切削加工以外の仕事をやっている人に

自分の仕事を理解してもらいたいためのコーナーです。

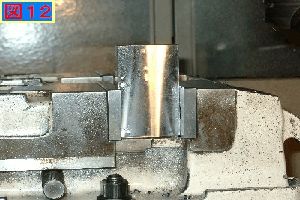

上の図1の材料(ワーク)を平面削りカッターで加工すると

図2のようになる。

平面削りカッターで一面を削る加工の例です。

切削加工は刃物を使って削って形を作るということです。

私は切削加工の中のフライス加工を主にやっていいます。

フライス加工は主に材料の形が角ばったものを削るものです。

フライス加工以外には旋盤をつかった旋削加工で主に丸い物を加工します。

他にも歯車の加工をするホブ盤、長尺物の平面加工にはプレーナー

キー溝を加工するキーシーター、スロッター等、色々と加工目的により

種類があり、又、対象ワークにより機械の大きさも色々です。

精度はだいたいプラスマイナス0.01mmで材料や加工状態によりそれ以上悪くなります。

ミクロの精度だと研磨加工または精密工作機が必要です。(当社にはありません)

当社の機械の最大ストロークは縦500mm横500mm長さ1020mmです。

これに使用工具の大きさを引いた大きさまでしかけずれせん。(ただし長さを段取りをかえていいならそれ以上も可能)

フライス盤でできることを思いつくままあげてみると、平面削り、側面削り(隅削りも含む)、穴あけ、サイドカッター、等‥、あります。

今回は平面削りと穴あけについてわかりやすく説明してみようと思います。

このページの始めで使ったものと同じですが図3の材料を図4のように六面削る作業を説明したいと思います。

図3が材料です。キロいくらの量り売りです。ちなみに、今回のものはあまりものです。これを加工して図4のブロックにします。

図2の状態になる。

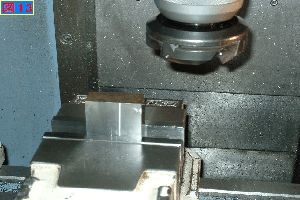

基準面をバイスの口金に押し当て基準面にたいして直角になる面をつくります。

このとき基準面の反対面に丸棒を入れて締めます。

丸棒を入れることにより基準面がバイスに密着する。

バイスは直角度が出ている。(厳密にいうと締め付けることにより、0級のバイスでも0.01mmはそります。

今回使用のバイスは1級のものだけど0.05mmぐらいは変形する。よくないんだけど買ってしまったものだから使っている。)

図5が加工前で図6が加工後です。1の面に対して2の面は直角となる。

Windows Media Playerをお持ちの方は ここをクリック すると加工する動画が(音なし)見れます。(またまたぼけてしまった。)

「1−2、直角を作る」で削った面の反対側の面をけずる。

段取りの時プラスチックハンマーでたたいて、下の面とバイスを密着させる。

図7が加工状態で図8は加工した幅を測定している所です。今回は一回削ってから寸法を測り、残りを削るやり方をしました。

基準面の反対側の面を削る。このときはバイスの口金にそのままはさみ、プラスチックハンマーでたたいて下側の面を

密着させる。

図9が加工状態で図10が厚みを測定している所です。

「1−4厚みを決める」までで4つの面が仕上がって平行と直角がでている状態です。

側面に対しての直角を出すために削ります。

図11、図12ともワークをバイスに取り付け段取りした状態です。

Windows Media Playerをお持ちの方は ここをクリック すると加工する動画が(音なし)見れます。

「1−5長さの下削り」で削った面を下にしてなおかつ基準面をバイス口金にあてる。

こうすることにより、ここで削る面が、基準面にたいしても側面に対しても直角になる。

プラスチックハンマーでたたいておく。

図13が加工状態です。

「1−6、長さ方向基準面仕上げ」で削った面を下にして段取り

プラスチックハンマーでたたいて密着。

加工状態としては「1−6、長さ方向基準面仕上げ」と同じです。ここで測定をして寸法を確認して、希望の寸法にしあげる。

完成。

以上が正面削りの六面削りです。先ほども少し書きましたが、最近は材料屋が四面削りの専用機をもって

いるので買った方が安いんですよ。

でも仕事量少なければ自分で削ってますけど。

それと精度がシビアな場合は削り代のこして後でその部分仕上げたりもします。