| D9 刃研ぎ器 (2015. 4. 19) | ||

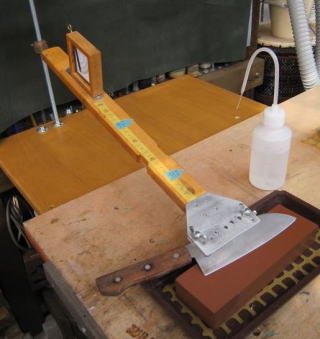

刃物はしっかり研ぐことではじめてその性能を発揮できるのですが、プロの研ぎ師がいるくらいですから刃物研ぎにはかなり技術がいることはシロートにもわかります。 研ぎの匠を目指して”全手動”でやってはいたものの全く上達せず、刃研ぎ器を作ることにしました。 手始めにネットを検索したら、グラインダー方式、ローラー式保持具、シャープナー等に混じり武藤氏の「万能刃物研ぎ器」がヒットしました。 なんと特許を取得しているとのこと。 構造が簡単で各種刃物に柔軟に適用できそうだったので早速コピーさせていただきました。 構造は単純ですから材料はほとんど揃っています。 支点となる縦棒はM10の長ボルトでそれを留めるアジャスタ受け座を作業台端に取り付け、支点高さを決めるためのフックを取り付け、柄は1X2材、先端の刃物保持具は3mm厚のアルミで作成しました。 刃物はM5蝶ナットで固定しますが、片方のアルミ板には自作タップで雌ネジを切っています。   汎用性を持たせるべく、ひとつの保持具で包丁、かんな、そしてノミが使えるようにしました。 ノミに関しては、2本同時研磨用に下輪(ノミ頭部の金属の輪)が当たらないように柄に切り欠きを設け、単独研磨用にはノミの口金が柄と干渉する部分は柄を掘り込みました。 因みに、ノミの単独研磨だけほかのケースと柄の表裏を逆に使っています。        刃の研ぎ角度は、カンナとノミは約30度、ステンレス包丁は約15度でしょうか? 刃研ぎ器の製作を機に角度計も作ったのですが、最終的には、傾斜角度は柄の長さと水平距離と支柱の高さの相関関係、いわゆる三角関数でより高精度に算出できるので、あまり活躍することはありませんでした。 さらに一度決定された角度は柄に支点高さをマーキングしておけば、毎回同一の角度を正確に且つ容易に設定できます。 この方法は武藤氏のYou Tubeを見直して改めて気が付きました。 柄に黄色のテープで角度、水色のテープで各刃物設定高さをマーキングしています。   早速使ってみましたが、操作が簡単で切れ味は満足できる結果でした。 感謝感謝です。 ところで砥石はすぐに凹みができてしまいますので頻繁に平らにする必要があります。 これを面直し(つらなおし)と呼びますが、皆さんどうしているでしょうか?  当初はコンクリートブロックの上でゴシゴシやってましたがこれで十分いけていました。 次いで試した方法は、鏡に耐水サンドペーパーを端を折り曲げて被せてその上で研磨するのですが、これも有効でしたがサンドペーパーを都度変えなければなりません。 その後面直し専用砥石があることを知り購入して使いだしたのですが、やはり専用工具だけあって時間短縮できました。 写真の右側が面直し砥石です。 いずれの場合も水で濡らして研磨することと、作業前に砥石の表面に鉛筆で線を引いておくと平になったかどうかの目安になります。 「おーい、かあさん、包丁研いでおいたけど、どう?」 「うっふーん、切れすぎて困っちゃうぅーん!」 ・・・・・なーんて会話は云十年前の話ですね。 |

||

(2015/6/9 追記)  実際に試してみたら、ノミを研ぐ際は左右に振れやすく安定性はいまいちです。 戸車を並列に並べたら左右の振れは防げるのでしょうが、しばらくはこの方式でやってみようと思います。  |

||

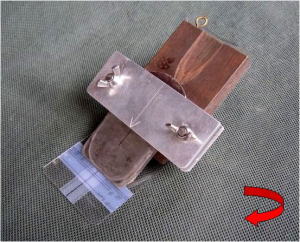

(2015/6/18 追記) 前作でノミを研ぐ際の安定性が気になったもののしばらく使ってみようと書いたのですが、簡単な方式を思い付きました。 「思い立ったが吉日」、材料を新たに購入しなくとも手持ち品だけでできそうだったので作ってみました。 これも特に説明の必要はありませんが写真の通り戸車を自作ローラーに取り換えただけです。 ローラーはM6ボルトをボルトスペーサー(M6にM8を重ねている)に通しているだけですが、使用した鍋ボルトの頭の径がM8スペーサーの外径と同寸(10mmφ)で、このままでは砥石面に当たってしまうので径を9mm以下に切削しています。 M6とM8のスペーサーを重ねたのは、M8サイズのスペーサーとボルトの組合せではM8ボルトの頭が大きすぎるのが理由です。  ローラーの取付け金具は3mm厚のアルミ板で、一方を万力で挟んで手でゆっくり押して曲げた後にローラーの取り付け穴を高さが同寸になるように正確に開けます。 ここがこの治具のポイントになります。 取付け穴の一方は”タップもどき”でM6のネジを切っています。 その他に、刃物保持具の刃物に当たる面には滑り止めテープを貼り付け、刃物固定用ガイドはアクリルの1mm板に3mm板をローラーストッパーとして貼り付けたものに変更しました。 写真は、ガイドを使って6mmノミを研ぎ器にセットしたところです。  左右のぐらつきはこれで解消され今のところ使用感は良好です。 |

||

| ←前へ 目次 次へ→ |