| J12 <作業> 小技集 | ||||||||||||||

取るに足りないほどの、紹介するにも憚られるほどの小ネタです。 でも面白いと思ってくれる人、使ってみようと思う人が一人でもいてくれたらここに載せた甲斐があるというものですが・・・・・・。 J12-1 カメレオンビス J12-2 タップもどき J12-3 板材の強度アップ J12-4 貼り付けスケール J12-5 木の板への画像転写 J12-6 ノブスター |

||||||||||||||

| J12-1 <作業> 小技集 → カメレオンビス (2015.4.16) | ||||||||||||||

んっ、カメレオンビス?? いやいや何のことはない、ボルトやネジ頭を簡単にアンティーク調にするテクニックです。 私は生理的にピアピカが苦手なので(もしかしてなんかの病気?)結構使っています。 バーナーで焼いて腐食させる単純な方法で、ステンレスの場合は加熱で黒色化するGB処理というのがありますから、まぁそれ程突飛な方法ではありません。 各種材料の色調変化を試してみましたが、写真の左からSUS、ユニクロメッキ、クロメートメッキ、ニッケルメッキで、下段が加熱処理済みです。 |

||||||||||||||

| J12-2 <作業> 小技集 → タップもどき (2015.4.16) | Top ↑ | |||||||||||||

ステンレス製蝶ボルトに百均で購入したミニルーター用ダイヤモンドカッターで数本の縦溝を切った代物ですが、試してみたらこれが予想に反して結構良好で、アルミニウム材料には充分雌ネジを切ることができ、現在大活躍です。 写真のサイズはM4,M5,M6ですが、下穴は0.5mm程度小さめのサイズで開けて、あとは垂直に注意しながら”もどき”をネギ込みます。 黄銅も柔らかいのでいけるかも?(試してませんが・・・・) マイターゲージのレール部、刃研ぎ器の金物ホルダー(下の写真)等に応用しています。  |

||||||||||||||

| J12-3 <作業> 小技集 → 板材の強度アップ (2015.4.16) | Top ↑ | |||||||||||||

板材の部分強度アップに瞬間接着剤を浸み込ませる方法ですが、低粘度タイプが浸み込みが良いのでお勧めです。 因みに瞬間接着剤は冷蔵庫に保管すれば長持ちします。 ドリルストッパー、鬼目ナットを埋め込み部等にも応用しています。 |

||||||||||||||

(2019.2.6 追記) 本テーマから外れてしまいますが、瞬間接着剤(シアノアクリレート系)の硬化時間について検討した結果が面白かったので、ここにメモ代わりに載せることにします。 条件は、 ・気温16℃、湿度30% ・3㎝角の2枚の合板の片方に接着剤を垂らし貼り合わせ、手で押さえて適当な時間で接着の可否を確認します。 ・使用したのはダイソーの木工用瞬間接着剤とアルテコの瞬間接着剤用硬化促進剤で、下記の組合せを検討しました。 A:接着剤のみ B:片方の板を湿らせる C:片方の板に硬化促進剤をスプレーする 硬化は空気中の水分との反応なのでB条件も試しました。 その結果、おおよその硬化時間は、下記の通りでした。 A:40秒 →→→ とても”瞬間”とは言えませんよネ。 B:15秒 →→→ 期待通りの結果です。 (^ ^); C:5秒以下 → さすがに硬化促進剤と謳っているだけあります。 硬化時間の絶対値は気候条件、板の材料等に大きく影響されることが考えられ、結果はあくまでも相対的比較にとどめるべきでしょう。 言うまでもないことですが、瞬間接着剤の基本的な使用法はしっかり守ることが重要です。 ひとつは、接着しようとする材の密着性で、今回の検討でも板の間に小さな屑は挟まっていただけで硬化時間は大幅に異なりました。 もうひとつは、使用料は必要最小限にすることで、使い過ぎは硬化を大幅に妨げます。 しかし、瞬間接着剤は色々な場面でやはりほかの接着剤には代えられない便利さがあり、手放せません。 また今回の検討で板材を湿らせることで硬化時間を大幅に短縮できることが分かり、使い勝手も大きく向上しました。 \(^o^)/ |

||||||||||||||

| J12-4 <作業> 小技集 → 貼り付けスケール (2015.4.24) | Top ↑ | |||||||||||||

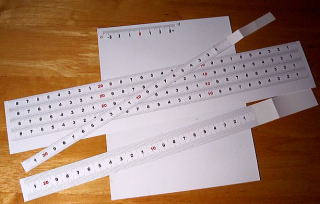

治具にはスケールを貼り付けたいことが多々あります。 もちろん貼り付け用目盛は市販されてはいるのですが、正方向目盛、逆方向目盛、透明目盛、鏡文字目盛といろいろな場面でそれぞれデザインが異なりますので、満足できるスケールは自作するしかありません。 製図ソフトなら容易に作成できそうですが、慣れ親しんだExcelで作ってみました。 罫線を目盛線として実際に列間隔(あるいは行間隔)や印刷倍率等を変えて印刷した結果、罫線の太さ等を考慮しても列間隔と実測値は比例関係にはならず、従って試行錯誤で間隔を決定する必要があります。 更に、使用するプリンターと印刷用紙によっても微妙に異なるので、列間隔はそれぞれの条件毎に決定しなければなりません。 (うぅー、結構面倒ですね。CADソフトを勉強した方が早道かも・・・・) 一度条件が決定できれば、あとはシートをコピーすることで用途に合わせてデザインを変更して簡単に安価で且つ大量にスケールを印刷できます。 但し、用紙サイズ(A4)の制約で最大サイズは約290mmですから、それ以上のサイズが必要な場合はつなぎ合わせなければなりません。 私は用途に合わせて白、シルバーあるいは透明のフィルムラベルに印刷して、擦れ防止に透明テープで表面をカバーしています。 応用例を挙げると、 ・普通目盛がテーブルソー、テーブルソー用治具、サンドペーパーカッター、大コンパス等、 ・普通目盛もどきが微動フェンスで現物合わせのため約2%の拡大目盛、 ・透明フィルムに鏡文字で印刷した例が平行線定規、 ・特殊な例では斜め切りフェンスと木口斜め切り治具で、シート上でスケールに隣接する行に算出した角度線を描いて作成しています。 うーむ、こうして改めて振り返ってみると、思った以上に活躍してますね。 Excel(2010以降)を使っている方はこちらからスケール作成用のブック(マクロプログラム付)をダウンロードできます。 |

||||||||||||||

| J12-5 <作業> 小技集 → 木の板への画像転写 (2015.8.16) | Top ↑ | |||||||||||||

木の板に印刷画像を転写したいと考えていたら、後述するマジック転写法を教えてもらい、この機会にとネットで検索して得られた3つの情報について比較検討してみました。 専用のセットも市販されておりますが非常に高価なのでここでは除外します。 各方法を紹介する前に関連する共通項目を挙げると、 ・ 原画として鏡像画が必要ですが、プリンターで印刷する際に用紙の種類に”転写紙”を選択すると反転画像が印刷できます。 ・ 板材は可能な限りサンドペーパー等で平滑にします。 ・ 転写後はニス等で表面保護しましょう。 ・ 木板以外の素材にも転写できます。 素材に栓(セン)合板を使い、無処理と平滑性を出すためにウレタン系ニスを予め塗布したものの2種類を用意しました。 実際に転写した結果を写真で示します。

マジック転写法 =================================== 木版画家の五所菊雄さんの開発した方法です。 ① レーザープリンターで印刷する。 レーザープリンターがない方はコンビニでコピーサービスがあります。A4サイズでモノクロが10円、カラーが50円位。 ② 板の表面に印刷面をセロテープ等で密着させる。 ③ 紙の裏面を除光液(マニキュア落し)で濡らし、脱脂綿等で適宜押し付けるように擦る。 本法のポイントは除光液の使用量で、多すぎたら画像が流れ、少ないと写りが悪くなります。 除光液に替わりラッカー希釈液等も使えるようですが、使用する薬剤のインキに対する熔解能が種々異なるので、実際に使用する液で何回か試行する必要がありそうです。 インクジェットプリント転写 =========================== インテリア&リフォーム情報サイト”iemo”のページで見つけた方法です。 ①インクジェットプリントの印刷面にアクリル絵具用ジェルメディウム(GEL MEDIUM、400円/50mL位)をまんべんなく塗り、板材にしっかり密着させて、充分に乾燥させる。 ②用紙を水でふやかして紙を取り除きます。ボロボロと屑になる場合もあり。 ③乾燥後、再度ジェルメディウムを塗る。 ポイントは使用する用紙です。 上の転写写真はインクジェット専用紙の結果ですが、今回はこれ以外に写真専用紙、トレーシングペーパー、封筒、エアメール便箋、模造紙等も検討しましたが、どれも”一長一短”でした。 まだ検討の余地はありそうです。 転写シール(タトゥーシール)法 ====================== 市販の転写シール(透明)を使う方法です。 詳細な手順は、シールのマニュアルにゆずりますが概要は以下の通りです。 ①インクジェットで印刷して完全に乾燥させる。 ②印刷したシール表面に透明糊シールを貼り付ける。 ③糊シールの離型紙をはがして板に貼り付ける。 ④紙の裏面を水で湿らせ、すべらせながら取り除く。 さすがに専用紙、その品質は検討した方法の中では抜きんでていますが、難点は接着シートの痕跡が残ることです。 A4サイズ2組で千円前後です。 インクジェットプリント転写の例が左、転写シールを使った例が右の写真です。   従来手書きで作成していた寒暖計も転写シールを使うことで見違えました。  |

||||||||||||||

| (2018.9.9 追記) 最近、新たな転写シート(品名は”パウダープリント”)を知る機会があり早速試してみました。 アイロンで転写するのですがその仕組みがユニークで、インクジェットプリンターで専用用紙に印刷し、そのインクにホットメルトパウダーを付着させてから板にアイロンで転写します。 「インク部分だけがきれいに転写されます」・・が、メーカーのセールスポイント。 詳細な手順は商品のマニュアルに譲りますが、実際に試験した結果は以下の通りです。

本品は顔料インク用で手持ちのプリンターも顔料インク仕様だったので、早速テストしたのですが、ひどい結果でした(上の図の右側)。 こんなはずはないと調べた結果、使用していた互換インクが顔料系ではなく染料系であることが分かりました。 図らずも染料インクでの試験となりました。 余談ですが、染料インクは顔料インクより安価なので、こんないい加減なサードメーカーもあるようで、皆さん注意しましょう! 閑話休題、気を取り直して純正インクを購入しで再度テストしました。 前回の試験に則り無処理とニス塗布の材でテストしましたが、ニス処理材は若干滲みが出たものの、無処理材は綺麗に転写できました。 本品は樹脂が板の内部の入り込めむことでインクを定着させる仕組みであり、この差は予想通りと言えます。 今まで寒暖計の目盛に使っていたタトゥーシールは、接着シートの痕跡が残り、且つ転写層が”引っかき”に弱い欠点がありましたが、これらの課題が完全に解決されました。 手順も簡単、価格もタトゥーシールと同等で、今後はこれで行こうと思います。 |

||||||||||||||

| (2018.9.30 追記) パウダープリントを試験した結果、最初に検討した方法で気掛かりな点がでてきました。 ・・・と言うのは、最初に画像転写を検討した時にはインクジェットプリンターのインクタイプ(当時は染料プリンター)は全く気にしていなかったのですが、今回染料と顔料の差が顕著で、当時の結果にもインクのタイプが影響していただろうことが容易に想像できたことです。 そこでインクジェットプリント転写法を顔料インクで再検討することにしました。 転写手順は既述の通りですが、プリント用紙はごく一般的なコピー用紙を用い、転写する材は木の板の他に、アルミ板、アルミ複合板(樹脂板を薄いアルミでサンドイッチした板で表面はビニール被覆)、そして透明アクリル板を試験しました。 転写後、ジェルメディウム(G.M.)を上塗りし、さらにアクリルスプレーで塗装しました。 その結果は写真の通りです。  試験前に期待した通り、以前の染料インクによる結果と比較して、転写画像の品質は格段にアップしました。 転写のコツは、ジェルメディウムを両面に薄く均一に塗布し、且つ乾燥する前にしっかり貼り合わせることです。 パウダープリントと比較して優れている点は、①低コスト、②吸込みの無い金属や樹脂板も可能、③熱に弱い材にも使えることです。 一方、劣る点は転写層(ジェルメディウム)の痕跡が残ることです。 透明アクリル板は濃色の地をバックに撮った写真から明らかな様に、用紙の残骸も目だちます。 目的によって使い分けたらいろいろな材にプリント画像をきれいに転写することが出来そうですね。 (^ ^;; |

||||||||||||||

| J12-6 <作業> 小技集 → ノブスター (2017.9.1) | Top ↑ | |||||||||||||

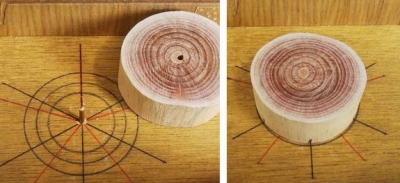

木工仲間がノブスターをツーバイ材と爪付ナットで自作していました。 市販のプラスチック製より、趣がありなかなか良いではありませんか。 早速真似して作ってみました。 太い枝をそのまま輪切りにして、周辺にスピンドルサンダーで6ケ所凹みを入れることにしました。 最初に作ろうと思ったのは、作業台用クランプ部材でサイズはM10ですが、近所のホームセンターには爪付ナットがM8サイズまでしか無かったので、六角ナットを埋め込むことにしました。 作成手順は、太枝皮むき → 輪切り → 凹み加工 → ナットの厚み分掘り込み(フォスナービット) → 六角形に整形(ノミ) → 貫通穴開け → 防腐剤塗装(屋外工房では必殺、・・・・・ではなく必須) → ナット挿入  爪付ナットがある場合は、ナット穴加工に代えて貫通穴を開けて終わりです。 M8以下のサイズ用には手元にあったエンジュの枝を使いましたが、必要に応じてサイズを決定すべく、貫通穴はまだ開けていません。  あぁー、またまたノブスターが余ってしまった。 |

||||||||||||||

| (2020. 9. 3 追記) つまみネジやノブナット類は、最近はほとんど自作していますが、前述の内容は名称が不明確なところがあったので、初めに下記に整理してみました。

”ノブスター(あるいはチェンジノブ)”とはボルトの頭に被せて使うノブで、ネジ部は付属していない。 ”ロブ”とはつまみ周辺部の凹凸。 その凸部(あるいは凹部)の数によりファイブロブノブとかシックスロブノブと呼ぶ。 材料は相変わらず太枝の輪切りを使うことが多いのですが、ネジの呼び径とつまみの直径の目安は凡そ以下の様にしています。 ~M5 = 25mm M6、8 = 35mm M10~ = 45mm 今までつまみ周辺の凹みはスピンドルサンダーを使ってましたが、作業のスピードアップを目的にフォスナービット(別名座ぐりドリル、ボアビット)を使えるボール盤用治具を作成しました。 言うまでもなく普通のドリルビットは円の一部だけを切削することはできないので使えません。  作業手順は、 ①適当なサイズの枝を輪切り ②中心(とおぼしき点)に2mm径の下穴を開け、ロブ位置の墨付け。  ③治具をフォスナービットの位置を基準にボール盤に固定 (径が8mm、あるいは12mmのビットを使用)  ④フォスナービットでつまみに凹み加工(加工時にはつまみに大きなトルクがかかるので、しっかり押える)  ⑤目的とするビスサイズ、ボルトの種類(六角、皿+四角板ナット)、ナットの種類(鬼目、爪付)に応じた穴加工。 (ナット用穴は若干小さめに加工して打ち込む) ⑥サンドペーパーで外形整形語組立。 ボルト頭を隠す方法として木栓(#3) 、ビスキャップ(#1、2)等がある。 これらの各種つまみ類はいくらでも安く購入できるのですが、自作して悦に入るのも趣味”道”のひとつとでしょうか! |

||||||||||||||

| ←前へ 目次 次へ→ | Top ↑ | |||||||||||||