| J34 <研磨・切削> トリマーテーブル治具 | |||||||||||

トリマーテーブル用の治具です。 例によって、ネットやら木工交流会での知見に、独創的アイデア(ホントかぁ??)を味付けした治具です。 J34-1 フェザーボード J34-2 微動フェンス J34-3 円形切り出し治具 J34-4 傾斜フェンス J34-5 円溝加工治具 J34-6 円形切り出し治具 -2- J34-7 ノンフェンス加工治具 |

|||||||||||

| J34-1 <研磨・切削> トリマーテーブル治具 → フェザーボード (2015.2.16) | |||||||||||

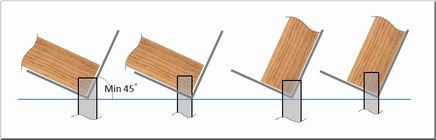

トリマーテーブルによる加工は結構小物も多いのですが、このようなケースではフェザーボードは非常に有効な安全アイテムと言えます。  そこで端材で自作することにしました。 初めに鋭角が60°の平行四辺形を切り出して、テーブルソーで順次切込みを入れました。 使用したブレードの切削幅は1.6mmで、フェンスの移動ピッチは3mmで加工しましたので、結果的に櫛刃の厚みは1.4mmとなります。 テーブルソーによる加工なので、ブレードは目いっぱい出しても切込み深さが表裏でほぼ厚みと同じ程度の差がでますが機能的には特に問題は無いようです。 サイズは水平用が栗材で15t×60w(mm)で切込み深さは短い方で65mm、垂直用がブナ材(?)で17t×75w(mm)で短い切込み深さが55mmです。 垂直用は切込みのフェンスの移動をミスって、櫛刃の厚みがムラになっているところがありますが、あまり丹念に見ないでください。 (^^;; 固定法は、2つの方法を試みました。 ひとつは、手ノコの切込み深さ調整治具で味を占めて、ネオジム磁石と滑り止めテープを組み合わせた方法です。 上の写真の黒い滑り止めテープの下に6.3φ×2t(mm)の磁石を3個埋め込み、ベースとして使用済みノコ刃を使ったのですが、結果的には少し磁石の力不足で特に回転に対して動いてしまいます。 おそらく3個×2列の磁石だったら大丈夫だったと思われます。 もうひとつは、フェンスに鬼目ナットを埋め込み蝶ボルトで留めるという至極当たり前の方法ですが、結果的にはこの方法で運用することにしました。  水平用は天板に鬼目ナットが利きませんので、ベースにはテーブルソーのフェンスを併用したのですが、テーブルソーとトリマーテーブルの天板の厚みが異なるので、都度トグルクランプのスパンを調整しなければなりません。 ちょっと煩わしいなーと感じていました。  ・・・が、突然天の啓示がありました。 それは、クランプと天板の間にスペーサー(12mm厚の板)を挟む解決法で、誰も考え付かない奇想天外な方法であり、実測したらなんと1分近くも時間短縮になっていました。 オイオイ。 スペーサーも台の内側に立派な備品としてぶら下がっております。 |

|||||||||||

| J34-2 <研磨・切削> トリマーテーブル治具 → 微動フェンス (2015.2.16) | Top ↑ | ||||||||||

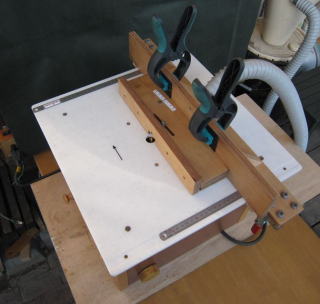

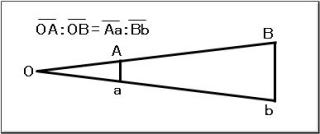

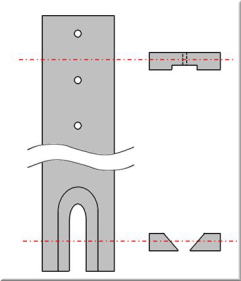

| トリマーテーブル作成の過程でいろいろネットを眺めていたら、興味深い微動フェンスを見つけました。 OTOROのパラレルフェンスなるもので、長ボルトで前後に動かすタイプはネットでも散見されるのですが、これは直角三角形の組み合わせで斜辺同士を滑らせて短辺の変異を拾うしかけです。 下手な説明文ではなんのこっちゃかよくわかりませんが・・・・・ その機構が面白くて同じようなものを作ってみたくなりました。  出来上がったのが左の写真で、スケールの10mmが1mmの移動量になります。 当初、傾斜角度は高さ/底辺=1/10で加工していて、完成直前になって傾斜は高さ/斜辺=1/10にしなければならないことに気が付きました。 三角関数のタンジェントとサインですね! 、で計算してみたら、両者で約0.5%の差があることが分かりました。 うーん、微妙ですね。 最終的には、移動量を実測してそれに対応する目盛を印刷しましたが、実は思った以上に加工精度もいい加減で、両者の問題を一括して解決するこの方法は結果的にベストでした。  スライド部には、新しいテーブルソーに採用したアルミチャンネルが非常に良かったことから、ここでも迷うことなく採用です。 トリマーテーブルのフェンスに留めるためのアクリル板(別にブラウンに意味はありません。単に余っていたので使いました。)を取り付け、底の中央部には集塵用の溝を切りました。 中央部のボルトを緩めてスライドさせます。 この微動フェンスの最大の特徴はスケールを直読して0.1mm単位の調整が可能であることですが、短所はフェンス自体が横移動するので長い移動距離は採れないことです。  ”しかけ”が面白くて作ったのですが、役立ってくれるかな?? |

|||||||||||

| J34-3 <研磨・切削> トリマーテーブル治具 → 円形切り出し治具 (2015.3.31) | Top ↑ | ||||||||||

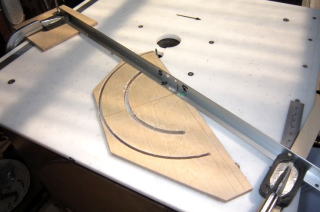

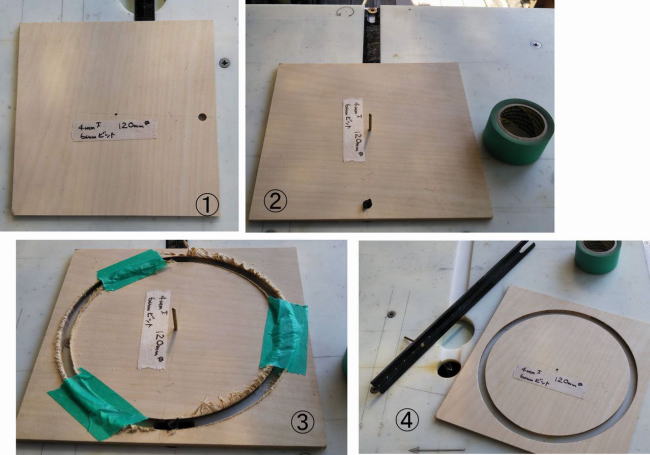

治具と呼ぶにはおこがましい、トリマーテーブルでこうやって円形を切りだしています・・・という紹介です。  切り出す板材の中心点を細釘あるいは皿ボルトとナットでアルミアングルに留めて、アルミアングルは加工する材と同じ厚みの端材を挟んでトリマーテーブルに固定します。 アルミアングルはこの用途専用とし中心部付近に1,3,4,5mmφの穴を開けてあります。  本法は言うまでもなくトリマーテーブルに収まるサイズにしか応用できませんので、大きいサイズの円形切り出しは板材を下に置いてトリマー手持ち方式の加工となります。 安全上守るべき操作は以下の通りです。 ① 円弧切削の場合は始点に使用するトリマービットと同径あるいは若干大きめの穴を開けておく。 ② 円形切り出しは、予め大きめの多角形を切り出してから反時計回りに回転させて切削する。 ③ 加工材の厚みが大きいときは数回に分けて切削する。 学研のDIY雑誌「ドゥーパ! No.119 (2017年8月発行)」、及び「トリマー&ルーター上達テクニック(2018年9月発行)に紹介記事が掲載されました。リンクはこちらとこちらです。 |

|||||||||||

| J34-4 <研磨・切削> トリマーテーブル治具 → 傾斜フェンス (2016.2.12) | Top ↑ | ||||||||||

|

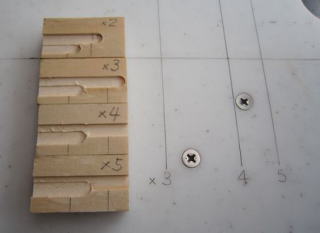

初めに作成したフェンスはトリマーテーブルの項に写真が載っていますが、トグルクランプで天板に固定し中央部に集塵ポートが付いています。 テーブルと同様MIRAIさんものを参考にして作成したものです。 MIRAIさん、ありがとうございました。 その後手を加え初期のものと比べ大幅に変更されましたので、関連する小道具を含めてあらためて紹介します。   (1) フェンスの角度調節 (1) フェンスの角度調節四方転びトレーや多方転び器の底板を取付けるための側板加工に対応するため、フェンスの角度を可変にしました。 集塵ポートをどうするか課題でしたが、ベース板の厚みを18mmにして塩ビパイプ製吸引口を直付けしました。 ベース板に傾斜穴を開け、3ヶ所ビス止めの後エポキシ充填剤で隙間を塞ぎ、透明アクリル板で蓋をしました。 (下の写真は裏側から) 角度設定用アームは両端に兆番を使って、ベース板への固定はベース板に片方の幅を落としたアルミアングルを固定してスロットとし、板ナットをスロットの中に通しました。(下右写真) 傾斜角を実測して目盛を打ちました。   ところで、フェンスを傾むけると構造上どうしても天板からフェンスが浮いてしまい安定した加工が困難になりますので、解決策としてフェンスに埋め込んだ鬼目ナットに皿ボルトでアルミアングルを固定することにしました。 アルミアングルのビット部の穴は大きく開けすぎて、小さな部材の加工では当て木が必要になりました。(泣)   天板に対するフェンス角度は最小45°程度ですが、アルミアングルを取付けることで材を沿わせる面を選択してあらゆる状況に対応できる・・・・はずです。  (2) 加工開始と終了の位置決めストッパー   フェンスの横方向に溝を掘り、ネオジム磁石を数個埋め込み金属定規を貼り付けました。 L字型のストパーを一対作り、この定規の高さに合わせて3ヶ所覗き穴を設け、裏面に溝を掘って2mm厚のアクリル標線を両面テープで貼り付けました。 加工材のサイズに応じて適当な箇所に定規をセットしておいて標線を見て微調整します。 ストッパーとしては幅はもっと小さくて良いのですが、小さな部材を加工するときの押し棒を兼ねているので大きくしました。 フェンスを傾けたときには使えません。 (^^;; (3) フェンス位置調整法 フェンスの位置は、天板の2か所に貼り付けたスケールとベース板の該当する2か所に取付けたアクリル板標線を見て調整します。 通常は試し加工をして微調整する手順を踏んでいます。 さてここで微調整の際の精度アップの禁断の裏技を紹介します。 トリマーはいわゆる点接触なのでテーブル面における水平角度を考慮する必要がありませんが、テーブルソーではフェンスをブレードに厳密に平行に設置しなければならないのと比較して操作に気を使わなくて済みます。 因みに天板にセットする位置決めのためにフェンスの裏側の1か所に棚ダボを取り付けてあります。 線接触ではなく点接触であるのがみそです。  これをフェンス位置決めに応用します。 すわわち、例えば0.5㎜フェンスをビットに近づけたい場合、フェンスを平行移動(両側をそれぞれ0.5㎜移動)させるのではなく、片側の位置は動かさずにもう一方だけ1mmビット側に移動させるのです。 そうすることでちょうど中間部に位置するフェンスとビット間の距離は0.5mm近づくことになります。 実質感度は2倍になっています。 ( ̄ー ̄)どや・・・・・うっっ、これが禁断の技?? ここで調子に乗ってさらに感度アップを狙って、じゃーーん、支点設定棒を作りました。 ・・・・って、ただのアクリル棒。   使い方はいたって簡単。 支点設定棒をフェンスに押し当てて両面テープで天板に貼り付け、ここを支点に反対側を動かします。 天板にはあらかじめ感度スケールが打ってあり、支点位置が”3”なら感度は3倍、”4”なら4倍です。 原理は言わずもながですが、下図の通りで、Aaがビット部、Bbがスケール部に該当します。  各感度でスケール部を10mm動かしビット部の移動量を実測した結果、その誤差は0.05mm以下でした。  学研のDIY雑誌「ドゥーパ! No.118 (2017年6月発行)」に紹介記事が掲載されました。こちらです。 |

|||||||||||

| J34-5 <研磨・切削> トリマーテーブル治具 → 円溝加工治具 (2022.6.30) | Top ↑ | ||||||||||

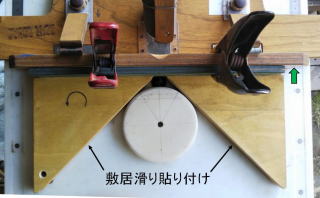

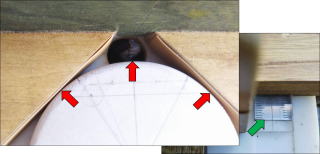

円盤に同心円状の溝を切る治具です。 トリマーテーブル専用フェンスと高さがほぼ等しい板材に開度が90°になるようにフェンスを接着し、材料の当たる辺には”敷居滑り”を貼り付けました。 加工手順は、

円盤加工専用で適用範囲は大きくありませんが操作が簡単なのが利点です。 |

|||||||||||

| J34-6 <研磨・切削> トリマーテーブル治具 → 円形切り出し治具-2- (2022.9.27) | Top ↑ | ||||||||||

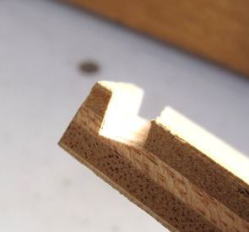

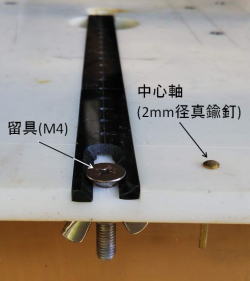

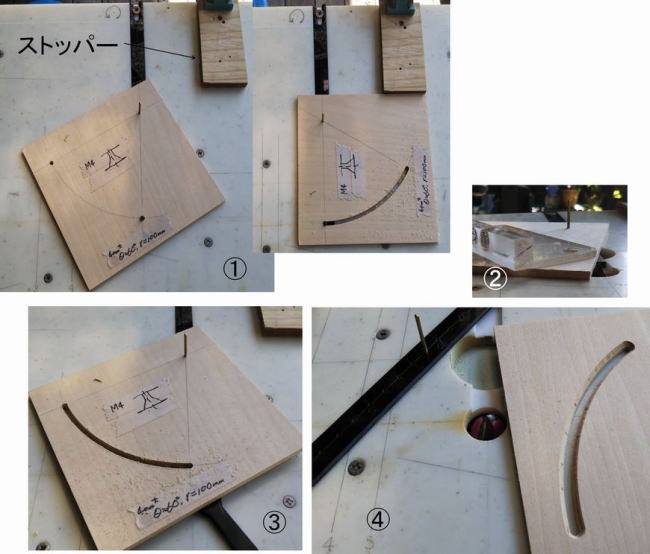

前掲の34-3の改良版です。 従来法はかなり泥臭い方法で、位置決め操作が煩雑であり且つ大きなサイズには対応できませんでした。 特にテーブルソー用治具のJ22-10斜め切治具、J22-17汎用留継ぎ治具で皿ボルトを使ったサークルスライドレールでは、ストレートビットと90度V溝ビットを同じトレースで刃高を変えて切削する必要があり、加工は簡単ではありませんでした。 今回は従来法と比較してかなりスマートになり、操作も簡単になりました。    写真で一目瞭然で、トリマーテーブル天板に直接15mm×3mmの溝を掘り、そこに円中心軸(径2mmの真鍮釘)を通すための厚さ3mm×幅15mmのアクリル板を留めます。 アクリル板には10mm毎に径2mmの穴を開け、裏側の中心線に釘の頭用に深さ1mmの溝が掘ってあります。 円板切り抜き加工手順は、 ①予め、材の中心に径2mm、切削点に使用するビット径と同一径の穴を開けます。 ②中心点に真鍮の軸、切削点にビットを通しアクリル板を固定します。 ③反時計周りで材を回転させて切削します。 加工開始時は材をしっかり押さえてスピードコントローラーで徐々に回転数を上げる。 切り離す前に外側が暴れないようにテープで留める。 材の厚みがある時は数回に分けて切削。 それにしてもこのビット、切れねー!! バリだらけ ④バリをとって完成  サークルスライドレールの加工手順は、 ①材の中心に径2mm、今回はM4皿ボルト用で4mmの穴を開け、念のため終点のストッパーをセットして、4mmビットで切削。 ②ビットを90度角溝ビットに交換して刃高を4+αmmに調整。 刃高は使用する皿ボルトのサイズ(M4なら4mm、M6なら6mm・・・)より若干大きくする。 ③角溝ビットで切削。 切削開始時にはビットが触らない程度に材を嵩上げしておく。 ④バリをとって完成  M4ボルトとローレットナットを組み込んだ写真です。   |

|||||||||||

| J34-7 <研磨・切削> トリマーテーブル治具 →ノンフェンス加工治具 (2025.8.27) | Top ↑ | ||||||||||

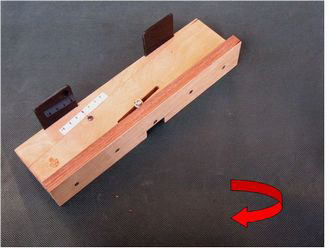

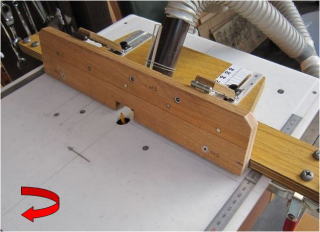

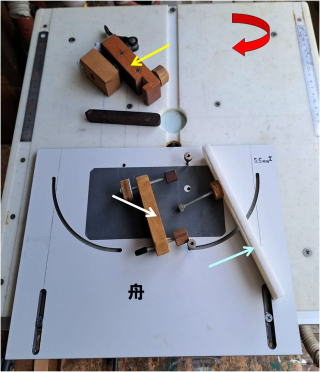

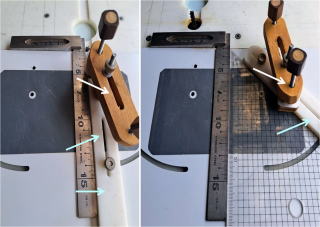

トリマーテーブルで従来のフェンスは使用せず、天板の手前側の辺を基準レール(フェンス代替)として”舟”(その上に材を固定するためのベース板)を移動させ、切削加工する方法です。 うーん、説明が難しい・・・写真で確認ください m(_ _)m  木工会で紹介され発展した方法で、最終形は特にありませんが、自分なりの工夫は”舟”上に設けられたガイドフェンス(青矢印)を固定せず、都度調整する方式で、ほとんどの角度に対応可能な汎用型とした点です。 舟は3mm厚2枚を接着して6㎜厚にしたアルミ複合板製で、手前に天板端部に添わせるためのアルミアングル(赤矢印)、舟上には8mm厚のガイドフェンス(青矢印)を垂直、あるいは角度をつけて設置できます。 最初に舟の位置決めをします。左右2か所のビスでアルミアングルの位置をビットの側面に合わせます。  ガイドフェンスにはクランプ(白矢印)が付属しており、材を押さえる先端の角度が自由に動き材料にフィットする構造です。 今までのフェンスとの違いと優れた点は以下の通りです。 ・ 材は”舟”上に設置したクランプで固定して、舟を平行移動することで加工します。 ・ 従来のフェンスでは”加工不能”だった留め等の端部加工が可能。 ・ 天板上に位置決めストッパー(黄矢印)を設置できる。 ・ 舟上にガイドフェンスを自由にセットすることで、長い材の先端部の加工、あるいは角度の付いた材の加工も容易。 ・ 舟上のガイドフェンスの設定は、都度直角定規、三角定規、角度計等の測定器で行うので加工精度は天候(湿気)等に左右されず正確。  唯一の欠点は、ビットの切削有効高さが”舟”の厚さ分だけ短くなることですが、通常は全く問題ありません。 写真は加工例の一部です。  MSKさん、素晴らしいアイデアありがとうございました。 |

|||||||||||

| ←前へ 目次 次へ→ | Top ↑ |