| J21丂亙愗抐亜丂僥乕僽儖僜乕丂(2013.8.19) | ||||

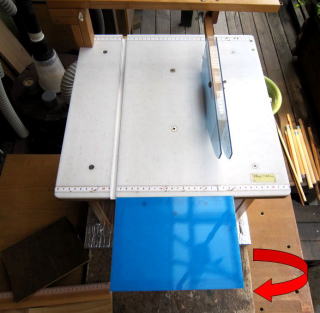

丂娵嫎傪嶌嬈戜偺壓偵庢傝晅偗偰僥乕僽儖僜乕偵偟傑偟偨丅 丂娵嫎偲僥乕僽儖僜乕偱偼偦偺巊偄彑庤偵塤揇偺嵎偑偁傝傑偡偑丄婋尟惈傕戝偒偔側傝傑偡偺偱丄傛傎偳怱偟偨偐偐傜側偄偲戝偗偑傪偟偰偟傑偄傑偡丅 丂梊應偱偒傞婋尟屄強偼壜擻側尷傝懳嶔傪棫偰傑偟偨偮傕傝偱偡偑丄嵟廔揑偵帺屓愑擟偱廫暘拲堄偡傞偟偐偁傝傑偣傫丅 丂庢傝晅偗  丂捠忢偼堦斒揑嶌嬈戜偲偟偰巊偄傑偡偺偱丄娙扨偵嶌嬈偺愗傝懼偊偑偱偒側偗傟偽側傝傑偣傫丅 丂嵟弶偵嶌嬈戜傪庢傝奜偟丄偦偺棤懁偺傎傏拞墰偵娵嫎傪壖屌掕偟偰偐傜丄偺偙恘傪惷偐偵棊偲偟偙傫偱峚傪愗傝傑偟偨丅 丂娵嫎偺儀乕僗僾儗乕僩偺堦曽偺妏偺俀偐強偵寠傪奐偗丄傕偆堦曽偼偁傜偐偠傔椉抂晹偵寠傪奐偨傾儖儈僾儗乕僩傪僈僀僪嵎偟崬傒峚偵捠偟傑偡丅 丂偙傟傜偺4偐強偺寠偵6mm偺嶮摢儃儖僩傪捠偟僫僢僩偱嶌嬈戜偵屌掕偟傑偟偨丅  丂愗崬傒挷惍僫僢僩乮幹暊儂乕僗偺棤偵尒偊傞崟偄挶僫僢僩乯傪娚傔傞偙偲偱丄僽儗乕僪傪忋壓偱偒傑偡丅 丂捠忢偼嶌嬈戜壓偵廂擺偟偰偍偄偰丄僥乕僽儖僜乕巊梡帪偵偼僽儗乕僪傪揤斅忋偵弌偟傑偡丅 丂嵟廔揑偵偼儁僢僩儃僩儖偱廤恛僇僶乕傕晅偗傑偟偨偑丄嵟弶偼愙拝僥乕僾偱棷傔偨傕偺偺捈偖攳偑傟偰偟傑偄嵟屻偼僽儗乕僪僇僶乕偵僽儔僀儞僪儕儀僢僩偱捈愙棷傔傑偟偨丅 丂廤恛岠棪偼偄傑偄偪偲尵偭偨偲偙傠偱偡丅丂乮嵍懁偵尒偊傞惵偄億儕戃偼枹巊梡帪偵杮懱傪偡偭傐傝曪傓傎偙傝傛偗僇僶乕偱偡丅乯 丂 丂埨慡懳嶔 丂丂丂丂丂丂丂丂丂丂丂丂 乮侾乯丂埨慡僇僶乕

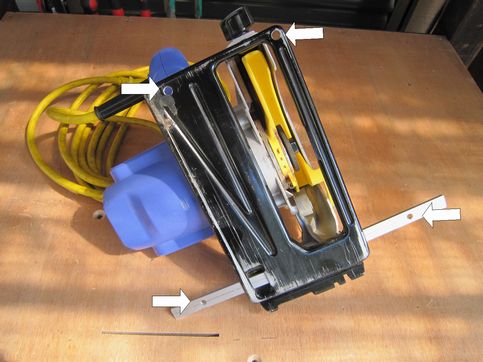

丂嶌嬈偺崌娫偵僇僶乕偑幾杺偵側傞偲偒偼丄暻懁偵挼偹忋偘傞偐丄墱懁偵夞揮偝偣傑偡丅   丂丂丂丂丂丂丂丂丂丂丂丂丂  乮俀乯丂僗僾儕僢僞乕乮妱傝恘乯  丂僉僢僋僶僢僋乮愗嶍偟偨栘曅偑僽儗乕僪偵愙怗偟偰抏偒旘偽偝傟傞偙偲乯傪杊偖偨傔偵戝偒側岠壥偑偁傞偺偑僗僾儕僢僞乕偱偡丅 丂娵嫎偺愗崬傒挷惍僫僢僩晹偵傾儖儈斅偱嶌惉偟偨僗僾儕僢僞乕傪庢傝晅偗傑偟偨丅 丂偙傟偵傛傝僽儗乕僪偲摨婜偟偰僗僾儕僢僞乕傕徃崀偱偒傑偡丅 丂偙偺曽幃偺寚揰偼丄僲僐恘傪愺偔弌偟偨偄偲偒偵偼巊偊側偄偙偲偱偡偑丄尰忬偱偼恘崅挷惍傪偡傞偺偼愗崬傒傪擖傟傞帪偩偗側偺偱栤戣偼偁傝傑偣傫丅 乮俁乯丂僗僀僢僠 丂僗僀僢僠偑偦偺傑傑嶌嬈戜偺恀壓偱偼巊偊傑偣傫偺偱丄杮懱偐傜奜偵庢弌偡昁梫偑偁傝傑偡丅丂暘夝偟偰傒傞偲丄扨弮側ON丒OFF僗僀僢僠偱偼側偔3楬僩僌儖僗僀僢僠偵側偭偰偄傑偡丅乮妋偐偵僗僀僢僠傪愗傞偲偡偖巭傑傝傑偡偐傜丄堦曽偼僽儗乕僉夞楬偵側偭偰偄傞傛偆偱偡乯  丂僗僀僢僠偵愙懕偟偰偄傞働乕僽儖傪3恈働乕僽儖偱奜晹偵堷偒弌偟3楬僗僀僢僠偵愙懕偟傑偟偨丅 乮嫟捠抂巕摨巑偺愙懕傪娫堘傢側偄傛偆偵偟傑偟傚偆両丂崱夞偺椺偱偼僩僌儖僗僀僢僠偺"2"偲3楬僗僀僢僠偺"0"抂巕偱偡乯 丂嵟弶偼僗僀僢僠偵娫堘偭偰偝傢偭偰偟傑偆偺偑晐偔偰梡怱偺偨傔偵傕偆傂偲偮僗儔僀僪幃僗僀僢僠傕晅偗偰偄偨偺偱偡偑丄抦傝崌偄偑娙扨偱偡偽傜偟偄岺晇傪偟偰偄傞偺傪傒偰憗懍僐僺乕偝偣偰傕傜偄傑偟偨丅 丂 丂壓偺幨恀偱偡丅 丂偙傟偩偭偨傜娫堘偭偰僗僀僢僠傪"ON"偟傑偆偙偲傕側偔丄忋奧偼壗張傪墴偟偰傕"OFF"乮僽儗乕僉乯偵側傝傑偡偐傜丄傑偝偵旕忢掆巭儃僞儞傪寭偹偰偄傑偡丅乮儘乕儖僆乕僶乕夋憸偱偼愢柧忋奧傪偁偘偰傑偡偑丄捠忢偼忋偘傞偙偲偼偁傝傑偣傫丅乯 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂  丂 乮係乯丂墴偟朹 丂僽儗乕僪嬤朤偵偼庤傪嬤偯偗側偄偺偑婎杮揑憖嶌偺傂偲偮偱偡偑丄偦傟傪庤彆偗偡傞偨傔偺墴偟朹偱偡丅丂 丂斅偵摉偨傞晹暘偵偼妸傝巭傔傪揬傝晅偗偰偁傝傑偡丅 丂丂  丂揤斅 丂揤斅偺嵍懁偵僽儗乕僪偲暯峴偵帯嬶梡偺僗儔僀僪峚傪晅偗丄撪懁偵妸傝傪椙偔偡傞偨傔偺墫價傾儞僌儖傪椉柺僥乕僾偱揬傝晅偗傑偟偨丅丂 丂偟偐偟丄巊梡偟偰傒偰婥偑偮偄偨偺偱偡偑丄偲偒偳偒幖婥偵傛傞栘嵽偺朿挘偑尨場偲巚傢傟傑偡偑丄僗儔僀僪偺摦偒偑峝偔側偭偰偟傑偄傑偡丅 丂懳嶔偲偟偰丄僔儕僐儞傪僗僾儗乕偡傞偙偲偲丄巊傢側偄偲偒偵丄峚偵僗儔僀僪斅傪偼傔偙傫偱偍偔偙偲偱夝寛偱偒傑偟偨丅 丂丂丂丂丂丂丂丂丂丂丂丂丂  丂廲斠偒帯嬶梡偵帺嶌僗働乕儖傪揬傝晅偗傑偟偨丅 婎嵽偵懴悈岝戲僼傿儖儉傪巊偭偨偺偱偡偑丄梊憐傛傝偼傞偐偵懍偔杸栒偱報嶞偑偐偡傟偰偒傑偟偨丅丂尰嵼丄僗働乕儖傪峏怴偟偰偦偺忋偵偄傠偄傠側摟柧僥乕僾傪揬偭偰懴惈傪帋尡拞偱偡丅 丂丂丂丂丂丂丂丂丂丂丂丂 丂巊偭偨娵嫎偼僲僐恘奜宎偑165mm昳偱偡偑丄揤斅偺岤傒偑24mm偁傞偺偱愗崬傒怺偝偼嵟戝栺35mm偟偐偁傝傑偣傫丅 丂椙偔巊偆僣僂僶僀嵽乮岤傒38mm乯偑1夞偱偼愗傟傑偣傫丅丂僩儂儂丒丒丒丒 棤懁傪偔傝敳偄偰傾儖儈斅偱曗嫮偡傞摍偺懳嶔傪巚埬拞偱偡丅 |

||||

| (2015.2.13 捛婰) 丂  丂 丂 丂 丂丂嶌嬈戜偺峏怴偲僩儕儅乕僥乕僽儖偺嶌惉傪婡偵丄廬棃嶌嬈戜偲堦懱偵側偭偰偄偨僥乕僽儖僜乕傪暘棧偟偰僩儕儅乕僥乕僽儖偲戜傪嫟捠壔偟傑偟偨丅 丂揤斅偵偼僩儕儅乕僥乕僽儖偲摨條岤偝8mm偺恖岺戝棟愇傪巊偭偨偺偱偡偑丄壓婰偺僗儘僢僩傪愝偗傞偵偼岤傒偑懌傝側偄偺偱棤偵12mm崌斅傪愙拝偟偰偄傑偡丅  丂愱梡帯嬶偺儔儞僫乕偲偦傟偲懳偵側傞僗儘僢僩乮峚乯偼丄奜宎偑10mm丄媦傃撪宎偑10mm偺傾儖儈僠儍儞僱儖傪偦傟偧傟嵦梡偟傑偟偨丅 傾儖儈僠儍儞僱儖偼悺朄偺梀傃偑側偔妿偮摦偒偼僗儉乕僘偱丄幖搙偺塭嬁傪庴偗偰偄偨廬棃偺斅嵽偺儔儞僫乕偲斾妑偟偰奿抜偵椙偔側傝傑偟偨丅 丂巊梡拞偺僥乕僽儖僜乕梡奺庬帯嬶偼儔儞僫乕傪傾儖儈僠儍儞僱儖偵慡偰庢傝姺偊傑偟偨丅 丂場傒偵丄傾儖儈僠儍儞僱儖偺墳梡偼忋憤栘岺岎棳夛偱巇擖傟偨抦尒偱偡丅 丂岎棳夛偼傾僀僨傾偺愹偱偡僱丂丂(^^;; 丂 丂廂擺応強傕彮側偄側偄偺偱丄巊梡偟側偄偲偒偵偼僥乕僽儖僜乕偺忋偵僩儕儅乕僥乕僽儖偺揤斅傪媡偝偵廳偹偰抲偄偰傑偡偺偱丄僥乕僽儖僜乕偼揤斅忋偵偼壗傕弌偰偄側偄傛偆偵岺晇偟傑偟偨丅 偦偺揰傪娷傔丄彮偟偩偗摢傪傂偹偭偨揰偼丄  丒僗僾儕僢僞乕偼丄揤斅偺棤偵帴愇傪慻傒崬傫偩儂儖僟乕傪愝抲偟偰丄0.6mm岤偺巊梡嵪傒偺僲僐僊儕曅傪昁梫偵墳偠偰嵎偟崬傓偙偲偵偟傑偟偨丅塃偺幨恀偱偡丅 丒埨慡僇僶乕偼曅帩偪幃偺庢奜偟壜擻峔憿偲偟傑偟偨丅 丂媟傪揤斅偵奐偗偨2杮偺僟儃寠偵嵎崬傒丄妸傝巭傔傪揬傝晅偗偨媟忋柺偵榬栘傪挶僫僢僩偱棷傔傑偡丅 丂妸傝巭傔偑側偄偲埨慡僇僶乕偑娙扨偵摦偄偰偟傑偄傑偡丅 丂丂丂丂丂丂丂丂丂丂丂  丒椉抂曈偺2偐強偵峚傪愗偭偰帺嶌僗働乕儖傪揬傝晅偗傑偟偨丅 丒娵嫎偺揤斅傊偺庢傝晅偗偼儀乕僗僾儗乕僩偵奐偗偨4嬿偺寠偺價僗巭傔偱偡丅 丒懁柺偵廤恛岥傪愝抲丅捠忢偼奧傪偟偰丄巊偆偲偒偵墫價僷僀僾傪堷偒弌偡曽幃偱偡丅 丂幚嵺偼愗嶍孄偼傎偲傫偳媧堷偟偰偔傟偢撪晹偵棴傑傞偩偗側偺偱丄嶌嬈廔椆帪偵僼儗僉僠儏乕僽傪奜偟偰嶌嬈斷傪奐偗憒彍偟偰偄傞偺偑幚忣偱偡丅 丂丂丂丂丂丂丂丂丂丂丂丂丂丂丂  丂 丂 |

||||

乮2017.4.17 捛婰乯

丂偟偐偟丄桞堦偺椺奜偼墶斠偒僼僃儞僗偱丄暆峀偺斅傪僇僢僩偟傛偆偲巚偭偰傕13噋掱搙偑尷搙偱偡丅 丂偦偙偱庤慜懁偵娙扨偵扙拝偱偒傞墑挿僥乕僽儖傪嶌傝傑偟偨丅 丂揤斅偺壓偵庤尦偵偁偭偨傾儖儈偺傾儞僌儖傪庢晅偗丄揤斅偲偺娫偵偱偒傞寗娫偵墑挿僥乕僽儖傪嵎偟崬傓巇妡偗偱丄棷傔僱僕側偳傕堦愗巊偄傑偣傫丅 丂幚嵺偵巊偭偰傒偨傜丄偁傜傜偭丄墑挿揤斅偑揤斅傛傝庒姳儗儀儖偑掅偔丄僼僃儞僗偑堷偭妡偐傞偠傖偁傝傑偣傫偐丅 丂偟傚偆偑側偄偺偱丄偪傚偆偳岤傒偑僺僢僞儕偩偭偨惵偄億儕僔乕僩傪揬偭偨師戞偱偡丅 丂梊傔丄偟偭偐傝斅岤摍傪僠僃僢僋偟偰偄偨傜丄偙傫側傇偞傑側偙偲偵偼側傜側偐偭偨偺偱偡偑丒丒丒丒偆乕丄偄偮傕側偑傜媗傔偑娒偄丅 丂巊梡昿搙偼偁傑傝崅偔側偄偺偱偡偑丄偙傟偱嶌嬈偑壜擻偵側傝傑偟偨丅 丂乢(^o^)乛丂 丂妛尋偺DIY嶨帍乽僪僁乕僷!丂No.118 乮2017擭6寧敪峴乯乿偵徯夘婰帠偑宖嵹偝傟傑偟偨丅 丂偙偪傜偱偡丅 |

||||

| 丂乮2021. 4. 14 捛婰乯 丂慜夞徯夘偟偨墑挿僥乕僽儖偼庤慜偐傜墱峴曽岦乮Y曽岦乯偱偟偨偑丄昁梫偵敆傜傟偰崱夞偼嵍塃曽岦乮X曽岦乯偺墑挿僥乕僽儖傪嶌惉偟傑偟偨丅 丂慜夞偲摨條儚儞僞僢僠偱庢傝奜偟偨偐偭偨偺偱偡偑丄僥乕僽儖偺弌偭挘傝乮斴丠乯晹暘偑2噋偲彫偝偔擄偟偦偆偩偭偨偺偱丄寢嬊墑挿僥乕僽儖偵婼栚僫僢僩傪懪偪崬傒僥乕僽儖偲價僗偱捈愙屌掕偡傞曽幃偲側傝傑偟偨丅 丂丂丂丂丂  丂婛懚偺僼僃儞僗偑棙梡偱偒傞傛偆偵斅岤傪挷惍偟偰丄媟傪1杮偮偗偰姰惉偱偡丅 嵟戝暆45噋掱搙傑偱僇僢僩偱偒傞傛偆偵側傝傑偟偨丅 丂丂丂丂丂  丂憡懳偡傞曅偑暯峴側傜暆偺嫹偄曽傪僼僃儞僗懁偵摉偰偰僇僢僩偡傟偽嵪傓偺偱偡偑丄偦傟埲奜偼墑挿僥乕僽儖偑昁梫偵側傝傑偡丅 |

||||

| 仼慜傊丂栚師丂師傊仺 |