| J22 <切断> テーブルソー治具 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

テーブルソー用の治具です。 定尺カットには威力を発揮しますが、少量カットの場合でも作業効率アップと安全作業には欠かせません。 ネットを検索すると、たくさんの素晴らしい治具が紹介されていますが、主に以下のHPを参考にさせていただきました、ありがとうございました。 のほほん木工房さん イスの誕生日さん スローライフ木工さん ほとんど、そのまま模倣したものも・・・・・ m(_ _)m J22-1 横挽きフェンス J22-2 縦挽きフェンス J22-3 45度横挽き(留め加工)治具 J22-4 45度縦挽き(留め加工)治具 J22-5 垂直挽き治具 J22-6 マイタ-ゲージ J22-7 斜め切りフェンス J22-8 木口・木端斜め切り治具 J22-9 四方転びトレー治具 J22-10 斜め切り治具 J22-11 多方転び器治具 J22-12 万能留継ぎ冶具 J22-13 プッシュスティック J22-14 円板作成 J22-15 あられ組治具 J22-16 角棒の面取り J22-17 汎用留継ぎ治具 J22-18 楕円板作成 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-1 <切断> テーブルソー治具 → 横挽きフェンス (2013.8.29) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

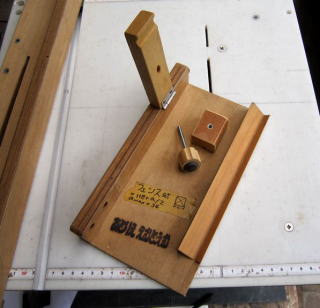

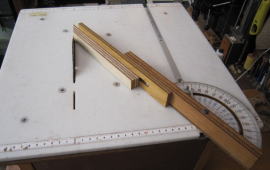

幅が狭い板材の横挽き用フェンス。 治具は本体と長尺用ストッパーからなっています。 本体下部にはノコ刃と平行にきったスライド溝サイズに合わせた20mm幅のマガチス材を留め、被処理材を添わせる面に自作スケールを貼り付けました。 ストッパーをクランプで留めて使いますが、治具をはみ出す大きな板材の定尺カットには右下の写真のように長尺用ストッパーを使います。 ただし、作業台の奥行きが無いのでサイズアップもたかが知れてますネ・・・・・   |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

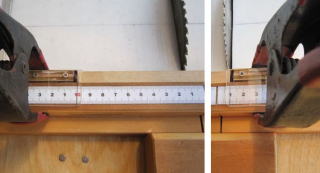

(2008.11.2 追記) 加工精度アップを目的に、今までの片持ちタイプから両持ちタイプ(ランナー2本)に変更しました。 やはりレールとランナー間に遊びがあるので微妙に軸が傾き、材のサイズが小さければ誤差範囲なのですが、大きくなると無視できない場合があります。 増やしたランナーのレールはテーブル端で代用し、治具上部のスケール(使わなくなった金属尺定規に印刷した目盛を貼り付けた代物)は微調整できるように、磁石で留めました。 フェンス左側に加え右側も使えるようになったので、位置決めストッパーも左右で使える仕様に変更し、更に長尺用ストッパーも新調しました。   ストッパーは、常用、長尺用とも保管時は本体に磁石で留めておきます。 使うときは、”間違っても行き過ぎない”ように、レール末端に治具ストッパーとしてダブルクリップを取付けます。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-2 <切断> テーブルソー治具 → 縦挽きフェンス (2013.8.29) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

: : : : 改良その1 ボルトを作業台側面に押しつけて留める方式は側面にボルトの凹み跡がのこり、その凹跡にボルトがずれ込み固定位置の微妙な調整ができなくなってきましたので改良しました。 治具の裏に3mm深さの溝を掘り、L字に曲げた2mm厚の金具を1mm厚のアクリル板で固定しました。 アクリル取り付け部も1mm深さで削ってあり、作業台側面に当たる金具の部分には滑り止めのサンドぺーパーを貼っています。 今のところ良好です。  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-3 <切断> テーブルソー治具 → 留め加工治具 (2013.8.29) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

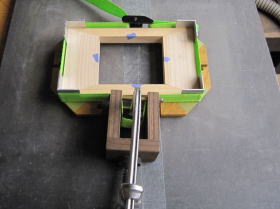

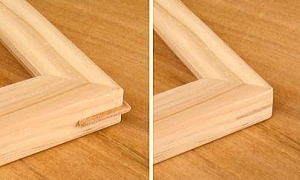

留め加工とはフレームの角の接合部の加工のことです。 45°カットはほんの少し狂っても合わせると直角にはなりませんから、かなり難しい加工ですが、この治具は相対するフェンスを正確に直角にしておけば直角を出すことが容易です。 あくまでも貼り合わせる一対は右と左のフェンスを使用して切断することがポイントです。  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2015.4.4 追記)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-4 <切断> テーブルソー治具 → 大留め加工治具 (2013.8.29) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

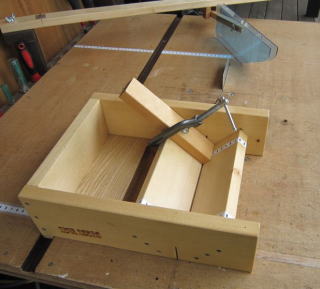

ある程度高さのある箱の側板同士を45°にカットして接合する場合には前述の治具は使えませんが、こんな場合に役立つ治具です。 これで制作した例が、スピードコントローラのボックスです。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-5 <切断> テーブルソー治具 → 垂直挽き治具 (2013.8.29) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

以前ここに掲載していた垂直挽き治具は安全上問題があったので削除しました。 下記の改良版を参照ください。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

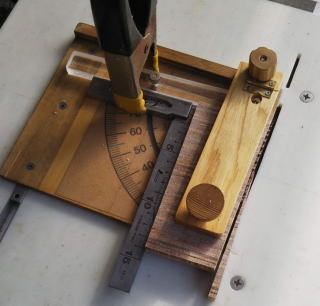

(2014.2.27 追記) 額縁の留め加工部の補強のひとつにカンザシ(チギリ)を入れる方法がありますが、カンザシ用溝堀りを垂直挽き治具で出来るように改良しました。 最初は若干手を加えて済まそうと思ったのですが、結局、ハンドルだけ再利用して他は廃棄して作り直すことにしました。 端材も少しは掃けるし・・・・ 下左側の写真が垂直挽きとして使用しているところですが、溝堀り用の一方のガイドは他方のガイドに沿わせビス留めしています。 一方、右側写真がカンザシ溝切り加工に使用しているところで、垂直挽きガイドを奥に押し込み、溝切りガイドも所定の位置に戻しています。 作業性を考えて専用クランプを付属させましたが、加工材のセットが容易なように差し込み式(中央は丸穴ではなくU字カット)とし、使わないときには裏側にビス留めで収納しています。     クランプと一方の溝堀りガイドを使わないときに別の個所にボルト留めしているのは、ご推察の通り、バラバラにしておくと、いざ使おうというときに、「あれっ、どこにいった? あーん、無いよー(泣)」が、目に見えているので・・・・・ ネジ止めはすべて鬼目ナットとボルトの組み合わで、サイズはクランプ用がM8、その他は全てM4です。 当初は加工する板材を縦挽きフェンスに当てていたのですが、180度回転させて治具をフェンスに当てた方がより安定性が増すことに気が付いて、現在はもっぱらその方式をとっています。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

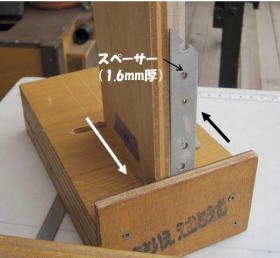

| (2014.7.9 追記) カンザシの溝幅は使用する材料の厚みに正確に切削する必要があります。  使用している丸鋸の切削幅は1.6mmなので、例えば2mm厚のカンザシを使用する場合、一旦切削した後 0.4mm(=2-1.6)縦挽きフェンスを横移動させて再度切削しなければなりませんが、フェンスを正確に0.4mm移動することはほとんど不可能です。 そこで縦挽きフェンスと治具の間にスペーサーを挟む方式を採用しました。 通常はスペーサーをA部に留めて置き、カンザシ用溝を切るときB部に移し軽く留めておき、適宜スペーサーとして使います。 スペーサーとして、PETフィルムの0.4、1.0、そしてアクリル製の2.0mmを用意しましたが、下の写真は、0.4mmと1mmのスペーサーを使い3mm幅の溝を切っている例です。 これで正確に容易に所定の幅の切削ができるようになりました。 \(^o^)/ 1.jpg) 因みに、本方式で額縁の中心に1ヶ所カンザシを入れる場合のフェンスと丸鋸の初期設定距離、x は、 x=(T+t)/2+D-d ここでTは額の厚み、tはカンザシの厚み、Dは治具の幅(フェンスに当たる面と額の当たる面の距離)、dは丸鋸の切削幅を示します。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-6 <切断> テーブルソー治具 → マイタ-ゲージ (2015.4.5) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (2017.12.22 追記) マイタ-ゲージを使用して鋭角に加工するときにはフェンスとブレードの距離が離れてしまうので、サイズの短い板材をカットすることができません。 そこでプチ改良で延長フェンスを取付けました。 フェンスにM4サイズの鬼目ナットをの2ヶ所埋め込み、延長フェンスは中央にM4ボルト用の溝を切ってセットしました。   |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-7 <切断> テーブルソー治具 → 斜め切りフェンス (2015.4.17) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

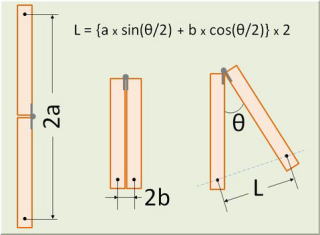

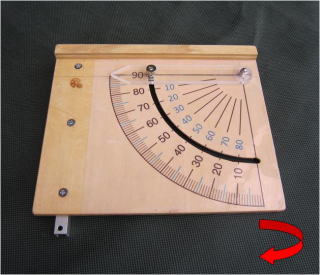

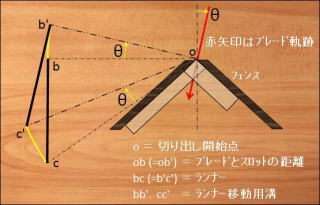

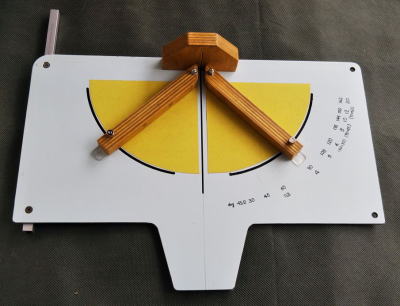

長方形の縦方向に鋭角に斜め切りするにはマイターゲージではスペース不足なので(スロットとブレードが離れている)、縦挽きフェンスと併用する斜め切りフェンスを作成しました。 フェンスは同一サイズの15mm厚の合板2枚で作成し、板厚の中心軸上に角度設定用アームの支点を設けています。 アームには角度(deg)と勾配率(%、=高さ/水平距離)を白フィルムラベルに印刷して貼り付けましたが、正確に位置決めするために標線を入れたアクリル板をアームと留めネジの間に挟み込みました。 ここでアームの支点間距離、Lの計算式を参考までに下図に挙げました。  安全ハンドルを上面にダボで固定し、アルミストッパーをフェンス端部に取り付けました。   カットする角度によってマイタ-ゲージと斜め切りフェンスを使い分けています。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-8 <切断> テーブルソー治具 → 木口・木端斜め切り治具 (2015.4.18) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

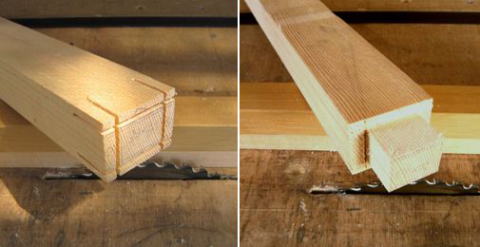

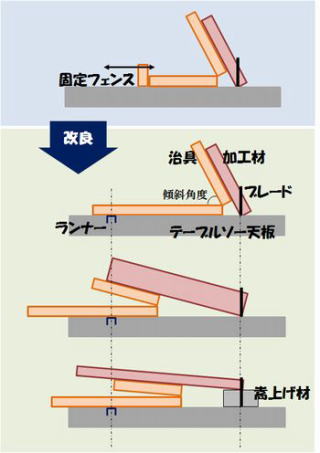

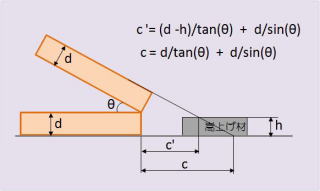

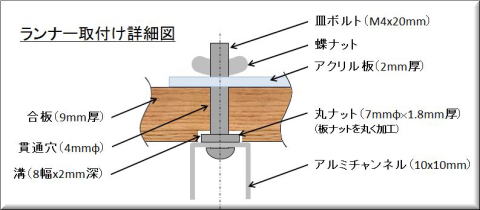

木口・木端を角度切りするための治具です。 角度調整用アームは前項の「22-7 斜め切りフェンス」と同じ機構で、使用部材も同一です。 当初は固定フェンスに沿わせる方式で15mm厚のベニア板から材料を切り出して作り始めたのですが、完成直前に治具にランナーを取り付ける方式を思いついて作り直すことにしました。 テーブルソーに当たる面の材料は、ベニア板が残っていなかったので同じ厚みのランバーコア板に変更しました。 ところで、安全上切断される材はテーブルソー天板にしっかり接触していなければなりません。  即ち、傾斜角度が小さいほど治具をブレードから離す、言い換えれば開閉部(兆番取り付け箇所)をランナーに近ずけなければならないのですが、テーブルソーと治具サイズの制約上、可能な最小傾斜角度にはおのずと限界があり試算した結果約12度となりました。 うーん、思ったより大きいなぁ・・・・ もう少し傾斜角度が小さい場合にも切断できる手段がないかいろいろと検討してみました。 その結果、ブレード部に適当な板を置いて実質的に天板を嵩上げする方法を思いつきましたが、この方法では切断できる材の厚みは必然的に小さくなってしまいます。 まぁ、本方式ではこれが限界でしょうか。 何か良いアイデアがあれば、こっそり教えてください。 m(_ _)m 嵩上げ材として、フェンス(15mm厚の合板製)をそのまま転用してブレード用溝を切ったものと、22.7mm厚の専用治具も用意しました。 フェンスの溝は加工ミスで幅が均一ではありません。 トホホ (>_<)  逆に傾斜角度が大きい場合は切断可能な板厚が小さくなるのは言うまでもありません。 現在テーブルソーの最大刃高は37mmですので、例えば傾斜角度が80度の場合の切断可能な板厚を計算すると約6mmとなります。 ランナーの位置決めは結構面倒なので、所定の位置が一目でわかるようにスケールを貼り付け、さらに位置決めの補助として標線を入れたアクリル板を留めネジの下に挟み込みました。 目盛は加工する材がテーブルソー天板と接触する位置が丁度ブレードの位置となる様に計算した傾斜角度です。  参考までに計算式を右図に挙げました。 傾斜角度と最大切断厚みの関係グラフも貼り付けました。 傾斜角度が小さい時の対策として嵩上げする方法を既に述べましたが、このケースについても同様にスケールに併記しました。 傾斜角を60度と10度の設定で試し切りした結果が下の写真です。     治具の製作に当たって注意すべき点は、材料の直角が正確に出ていることと兆番を正確に取り付けることです。 アルミ製ランナーにはマイタ-ゲージと同様自作タップでネジを切ってあり、直接ボルトを留めます。 最後に材料をセットする面にストッパーを貼り付けて完成です。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-9 <切断> テーブルソー治具 → 四方転びトレー治具 (2015.11.12) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

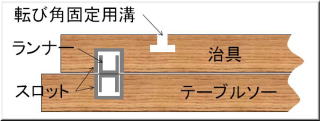

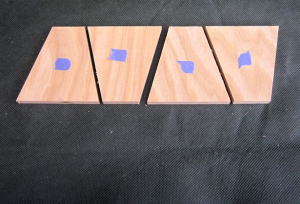

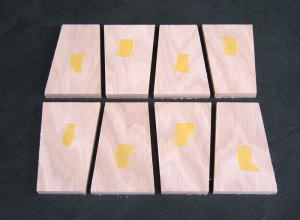

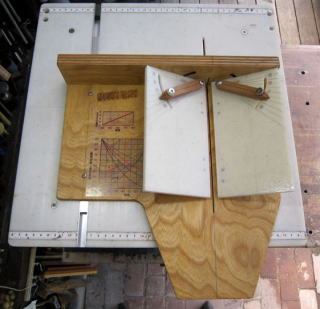

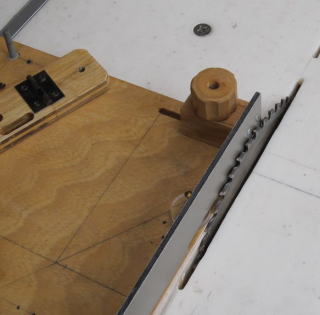

四方転びトレー(あるいは額縁)作成用の治具です。 大方のトレーがそうであるように側板が傾斜している形状を四方転びと呼びます。 因みに、側板の傾きを”転び角度”と称しますが、ここでは直方体の転び角度を0度と定義します。 ポイントは、治具を90度回転させて45度にセットした材料の両端を切断することで材料をクランプする保持板を単独にしたことです。 保持板は傾斜させる必要があるので、[ 1本のランナー + 45度に交差する2か所の保持板] の組合せと比較して加工精度を上がることができます。

・ 本体は9mm厚の合板の貼合わせです。 加工手順は、 正方形の板の対角線上に転び角固定用の板ナットの溝加工 → 板の接着 → 角の一方を45度に落としクランプ用の切り欠き加工 → スロット用溝加工と転び角度固定用溝加工 ・ 直行するランナー直付けでは機能しませんので、スロット(内径10mmのアルミチャンネル)を埋め込み、外径10mmのアルミチャンネルを2枚を背中合わせに接続したランナーを都度嵌め込むことにしました。 ランナーに替わりテーブルソーのフェンスをガイドとする方法もありますが欠点は加工材のサイズが制限されてしまうことです。 ・ 位置決めストッパーは保持板に溝を掘ってガルバリ磁石を埋め込み百均のステンレス定規を貼り付けました。 ・ 保持板の角度(転び角)調整用の兆番を取り付け、角度を実測して目盛を打ちました。 一方、加工材の切断幅はブレードの刃高(手持ちのテーブルソーは刃高が最大37mm)で制限されてしまうため概略値を知るためのグラフも貼り付けました。 最大切断幅、wは w = { H - t * cos(θ) } / sin(θ) 刃高=H 転び角=θ(deg) 材厚=t スライド丸ノコだったらこんなグラフは不要なんですが・・・・ 以下、実際の使用例です。

裏側はトリマーで段欠き加工をしましたが、額縁の場合は裏蓋とトンボ(裏蓋押え)用に2段で加工する必要があります。 額縁にトンボを取り付け、小箱には裏蓋を貼り付けてて完成です。   加工精度に影響するのは、①治具の2本のスロットが正確に直角であること、②相対する枠板(側板)同士の長さが同寸であることですが、一方、スロットとランナーの遊び、兆番の緩み等は精度を落とす因子となります。 この方式でn角形の多角形を作成するには、治具の二等辺三角形の頂角、即ちスロットの交差角を[360°/n]に等しくして、底辺に保持板を取付けることで容易に対応できます。 例えば6角形の場合は正三角形の2辺にスロットを取付け(すなわちスロットの交差角は60°)もう一つの辺に保持板を取付けます。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-10 <切断> テーブルソー治具 → 斜め切り治具 (2015.11.23) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

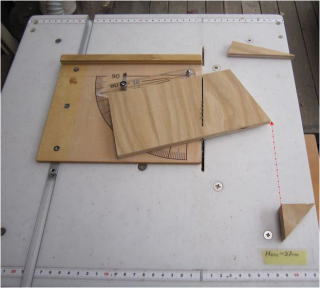

板を斜め切りするための治具としてマイタ-ゲージと斜め切りフェンスを以前作成しましたが、より構造が簡単で使いやすい治具を作成しました。 板を斜め切りするための治具としてマイタ-ゲージと斜め切りフェンスを以前作成しましたが、より構造が簡単で使いやすい治具を作成しました。下手な説明より写真で一目瞭然です。 8mm厚の合板をベースにして5mm厚のアクリル製角度設定バーを取付け、そのままフェンスにしています。 材料を治具ベースに載せるので使いやすさは格段に上がりました。 以前作ったマイタ-ゲージと斜め切りフェンスはそのうち駆逐されそうな予感 (^^;; 下段がテーブルソーで実際に使用中の写真です。 右下隅の三角片はテーブルに両面テープで貼り付けた切断長さを設定するストッパーです。  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

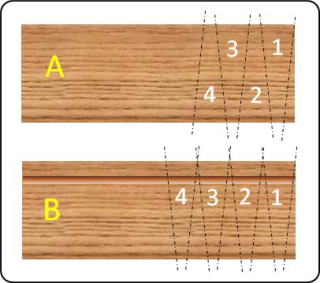

(2020.2.8 追記) 長方形の長辺側を加工する場合、特にサイズが小さいケースではフェンスに当たる長さが短いので加工精度が落ちてしまいます。 この解決策として、フェンスに直角定規を固定するために長く厚く(10mm)して、更に安全対策で専用クランプ(裏に滑り止め貼り付け)を追加しました。 クランプは材の厚さに応じて、ゴムシートを挟んだり留ネジを緩め高さを調整する必要があります。 基準面を長方形材料のフェンス側(材料の短辺側)から直角定規側(長辺側)にすることで加工精度の向上を図るのが目的です。 左右対称台形の場合は、写真下の様に切断した端材を材料と直角定規の間に挟み込みます。  例えば、タンブラー型容器の作成に当たり、板から台形材料を切り出すときに材の上下を考慮する必要がなければ、Aの様に表裏を反転させながら切断すれば加工精度も高く材料のロスもないのですが、上下がありパターンを合わせたい場合にはBの様に切断しなければならず、初めに長方形を切り出しそれから台形カットすることなります。 こんなケースに対応するための改良です。  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-11 <切断> テーブルソー治具 → 多方転び器治具 (2015.12.20) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

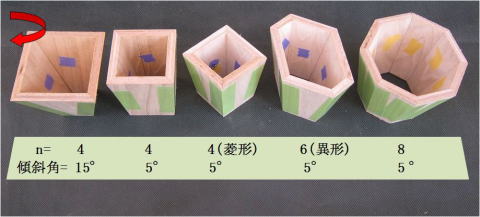

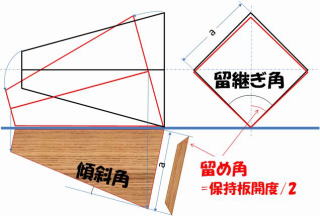

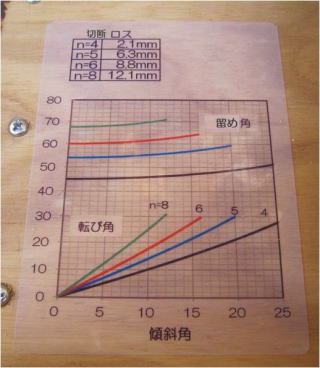

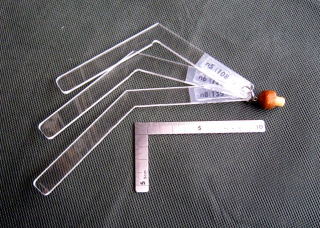

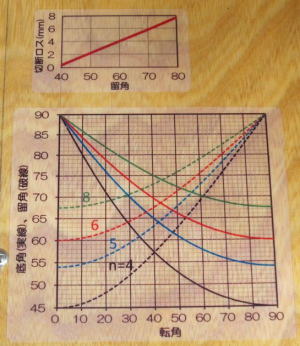

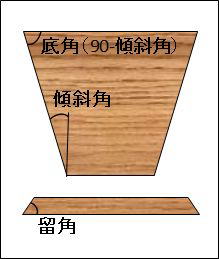

最初に実際に治具で作成した試作品の写真を載せます。 ・・・・・と言うのもおそらくタイトルからは、この治具でどんな作品を作るのか想像できないだろうと思われたからです。  四角形でその側板が傾いているのは「四方転び箱」として名称はかなり認知されているものの、多角形に範囲を広げた場合、一般的にはなんと呼んだらよいのでしょうか? 四角形から多角形の連想で多方転びかな?とネットで検索したら唯一こちらでヒットしたので「多方転び器」としましたが、あまりピンときませんネ。 そのうえ治具性能チェックのため試作品は底板なしで、これじゃぁ”器”とも言えません。 ただの”筒”ですね。 (^^;; 角度についても以下の説明で適当に名称を付けてますが、正しい名称をご存知の方教えていただけたら幸いです。 m(_ _)m 今回はこの「多方転び器」をテーブルソーで作成するための治具を考案したので紹介します。  四方転びトレー治具(J22-9)ではタンブラー状のものは構造上作成できません。 留め加工治具(J22-3)の四方転びタイプをJ22-9とすれば、今回作成したのは大留め加工治具(J22-4)に対応する四方転びタイプと言えます。  大留め加工治具をベースにして”転び”と多角形に対応できるように改良しました。 考え方は、側板の転び(傾き)に関わらず真上から見たときの留継ぎの角度が正多角形の内角になることを利用しています。 一般に正n角形の内角は、[180-360/n] ですから、例えば四角形の留め継ぎ角は直角となります。 具体的には材をクランプする保持板に可動式添え板(フェンス)を取付け、保持板自体もベース板に兆番で留めることで開度を調整できるようにしました。 保持板表面には透明滑り止めテープを貼り付けました。 治具作成のポイントは、丸鋸ブレードが通るラインに対し2枚の保持板が平行に取付けられ、保持板上のフェンスが線対称になっていなければなりません。  治具の条件を設定するのに必要になるので、部材を切り出す傾斜角と留め角(=保持板の開度の1/2)、及び転び角の相関を示すグラフを貼り付けました。 Excelグラフのデータはこちらです。 角度計算式はテックさんから教えてもらったこちらのサイトからの引用です。 エクセレント! 辺を切断する際にロスが発生するので、その分を設計サイズより大きめに切り出す必要がありますが、切断ロスを実測して同様に治具に貼り付けました。 正確に言うと転び角が大きくなるほど切断ロスも若干大きくなるのですが、まぁ良いかぁー   治具設定時に必要な保持板開度設定用定規も直角以外をアクリル板で作成しました。 この定規は本治具の加工精度のかなめであり、正確さが要求されるので、大きなサイズで墨付けしてからトリマーで加工しました。 5角形用108°、6角形用120°、そして8角形用135°で、使い方は作成例の(1-4)、(2-4)、及び(3-2)を参照してください。  治具の使用例です。 (1) 四角形

最初の写真を示した通り上の3例以外にも治具の性能チェックのため合計5例試作しました。 偶数角形では相対する側板の幅が同一なら変形器の作成もできます。 四角形の場合は正方形から長方形となりますが、六角形試作品はデザインを無視して幅を3サイズとも変えてみました。 加工精度を影響するのは、 ①治具の加工精度(既述の通り、保持板の平行度とフェンスの対称性)、 ②保持板の開度のセット(作成手順例の(1-4)、(2-4)、(3-1))、 ③部材の寸法精度(同一性) です。 これらの点を考慮すれば、いろいろなタイプの多方転び器を隙間なく作成できます。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (2019.6.5 追記) ランプシェードを作るときに冶具のサイズが小さかったので、プチ改良で大きなサイズにも対応できるようにしました。 もともとフェンス自体は片持ちで更に側板はビス止めだったので、①側板を取外し、②ベース板を真鍮製ダボを介して別の板で固定することにしました。  → →  その後、保持板に反りが出てきたので全面的に作り直すことにしました。 基本的構造はは変わりませんが、変更した点は、 ・保持板の材料は、8mm厚の人工大理石に変更。 ・大きなサイズに対応できるように、一方の側板は取外しその分ベース板を大きくした。  ・作成できる条件範囲を広げた。具体的には保持板とフェンスの可動域を拡大。   ・傾斜角の表現は違和感があったので、2等辺三角形の用語である底角(=90-傾斜角)に変更。    治具の検証として、転角=60°の六角錐を作成してみました。 上のグラフから底角=63.5°を読み取り、3角形の板を6枚切り出し、次いで留角=75.5°より6角基準定規を使い保持板をセットし加工しました。 あくまでも私個人の見解ですが、転び角の目安は、タンブラータイプで5~20°、お盆で30°~60°、ランプシェードで30°~70°位でしょうか!? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-12 <切断> テーブルソー治具 → 万能留継ぎ治具 (2017.10.17) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

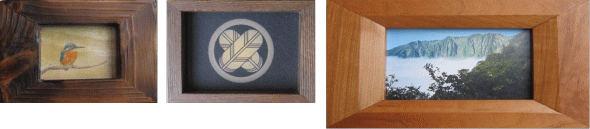

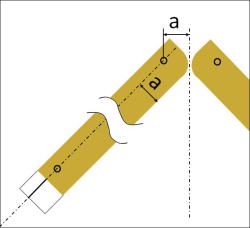

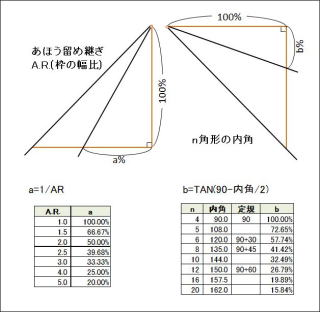

手ノコ治具J24-7のテーブルソー版で、幅の異なる2組の板で留め継ぎの額縁を作るための治具です。 当初はランナーは使わず、治具に角度調整機能を付けて、設定角度に応じてフェンスの位置を調整しようと考えたのですが、やはり治具自体にランナーがあった方が作業が容易で且つ安全です。 ランナーの角度を変えても切り出し開始点とランナーの距離が変わらないような機構にしなければなりませんが、試行錯誤の末、最終的に写真の様な治具に落ち着きました。  表面に額縁枠の幅比(=アスペクト比、A.R.)を設定する目盛を打ち、切断ロス実測値(加工による寸法減少)をメモ、そしてフェンス周辺に透明滑り止めシートを貼りました。  アスペクト比(A.R)と治具の回転角(θ)の関係は下式となります。 A.R=1/tan(45-θ) → ∴ θ=45-tan-1(1/A.R)  尚、角度目盛を入れる時のテクニックですが、角度を三角関数のtanで距離に変換すれば正確な角度線を入れることができます。 道路によくある ”下り4% 速度注意!” 等の勾配標識、あれですね。 計算例 ; 角度5°→ tan(5)=0.08749 → 勾配=8.749% → 直角三角形の底辺100に対し高さ8.749(底辺を大きくとるほど正確にマーキング可能) 尚、表計算の関数では一般的に角度単位がdegではなくradなので注意してください。 材料は、9mm厚の合板、フェンスは2枚を積層して使用。 ランナーはおなじみの10mm角のアルミチャンネル、上面に2mmアクリル板を挟みこんで角度設定目盛用標線としました。  ”額縁サイズの縦横比=枠幅の横縦比”にすると留継ぎ線が額縁中心から放射線状になりバランスが良いのですが、必須条件ではありません。 留め継ぎは片側を切断したら、もう一方は裏返して切断するため、使う材の裏表面は平面で且つ厚みが一定でなければ正確な加工はできません。 作成手順を、アスペクト比(縦枠幅/横枠幅)=2.0の例で示します。 <非45°留継ぎ額縁例>  サイズは左から、100x150(手ノコ)、100x140、110x220mm 非45°留継ぎ額縁は、デザイン的には小サイズ(正確に言うと、額縁全体に占める枠の面積比が大きいもの)で面白味を発揮するものの、それ以外ではあまり利点はありません。(例えば、上の家紋の額縁は枠幅が同一でも、雰囲気はあまり違わないような・・・・・) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2019. 5. 21 追記)  初めは、手ノコ用治具の流れで、アスペクト比(=額縁枠の幅比)は最大で2程度で充分だろうと高をくくって作成したのですが、その後より大きなアスペクト比の額縁の作成することになってしまいました。 まぁ、何というか読みが甘いですネ。 そこで、ランナー部分のパーツはそのまま使い、より広範なアスペクト比に対応できるようにベースの板を新調しましたが、今回はフェンスの一方は接着剤で固定し、もう一方は角度の微調整ができるようにビス止めにしました。 アスペクト比で最大5程度まで加工可能になりました。 ところでフェンスは通常は内側(谷側)を使いますが、例えば耳付き材で額縁を作る場合は外側(山側)を使わなければなりません。 このようなケースで使う位置決めストッパーも作りました。(下が使用例)  例によって収納するときには磁石で本体に留めておきます。(上の写真) → 本治具は、より簡単な汎用留継ぎ治具(J22-17)に引き継ぎました。 廃版です。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-13 <切断> テーブルソー治具 → プッシュスティック (2018.8.2) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

テーブルソーで材を抑えたり、押すための安全治具は、現状のものはJ22テーブルソーのなかで”押し棒”として紹介済み(下の写真)ですが、幅の狭い板を切り出す時には、安全性と操作性の観点から満足できるものではありませんでした。  先日、上総木工交流会で紹介されたプッシュスティックはこの不満点を解消する優れモノでした。  オリジナルはTouTubeのこちらのページです。 従来のプッシュスティックと発想が大きく異なっている点は、使用に際して治具自体に切削跡(傷)が付くことを頓着していないことです。 言われてみれば何でもないことですが、このアイデアはいままでには無い発想ではないでしょうか? 切削跡が多くなって作業に支障が出てきたら、スティックの底面をカットして更新するだけです。 そこで早速自作しましたが、オリジナルの発想だけ頂戴して、その形状は全く野暮なものになりました。  2x4材を適当にカットして、それに端材で別途作ったハンドルをビス止めしましたが、 ハンドルは上部から留める必要があるため、使用するビスの長さを考慮してドライバー用の9mmφの穴を適当な深さで開けています。 次いで、合板製のストッパーを位置調整できるように中央にスリットを入れ、ビス止めしました。 形は野暮ですが、オリジナルにない利点は、 ①本体の切削跡が増えてきたらスティックの前後を入れ替えて(=左右が入れ替わる)、ストッパーも対面に移動して使用することで使用期間は2倍。 (幅狭板専用に使っている限り、片側しか使わないので・・・。) ②切削跡が増えてきたら底面を更新しますが、本体を新調する際はハンドルを再使用するので、2x4材の端材だけで済む。 試しに3mmと6mm幅の短冊をカットしてみましたが、使い勝手は非常に良好でした。  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-14 <切断> テーブルソー治具 → 円板作成 (2018.10.30) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

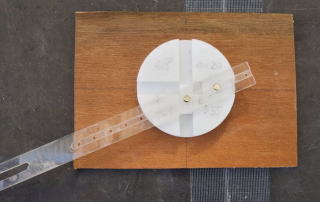

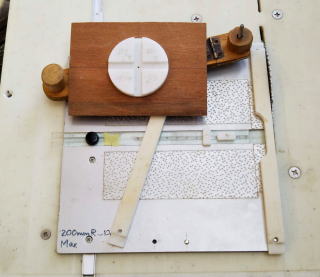

木工会で紹介された方法で、原典はYou Tubeのこちらです。 非常に簡単な方法で、重宝しているので紹介します。 厚さ10mm程度の適当な板ににランナーを取付け、レールの上を移動させ、もう一方の端を切断します。 上面に滑り止めテープを貼り付けます。 滑り止めテープはオリジナルにはありませんが、小サイズの円板作成には必須です。 これで治具の出来上がり。 うっ、簡単すぎ!  以下、円板作成の手順です。 ①ブレードを、治具と材料の合計厚さより若干高めにセットします。 ②作成したい円板(半径=r)より大きめの正方形の板を用意し、中心点に使用目的に応じた適当な径の穴を開けます。 (下のデモ写真は材料の厚さが9mm、r=40mmで中心の穴径は4mm(M4ボルト))  ③治具の端(ブレード側)からrの距離に、材に開けた穴と同径の穴を開け裏面は皿取りします。 右の裏面の写真は数回使用した治具で数字は穴径です。 ④裏面から、充分な長さの皿ボルトを入れ材を通します。 中心に大きな穴を開けたくなければオリジナルのように釘で材を治具に打ち込みます(裏面まで貫通させない)。 ⑤材を治具にしっかり押さえて、4角形→8角形→16角形→・・・・と、順次角を落とします。 この際、カットして治具を手前に戻すまで材料は絶対にフリーにせず、しっかり押さえたまま操作します。 ⑥”切断残りシロ”が刃幅以下になったら、ブレードに接触させながら材を反時計回りに回転させて円形に整形します。 (ブレードが材の左側なら時計回り) 目安として、半径80mmまで16角形、それ以上で32角形まで角を落とします(ブレードの切断幅が1.6mmの場合の計算値です。)   今まで実施した円板作成の方法で、本法が最も簡単に正確な円板を作成でき、且つアルミニウム、人工大理石、樹脂板等にも応用できます。 手順中、太字は安全上重要なポイントであり、守らないと材が暴れることもあり大変危険です。 手順順守の上、各自の責任で行ってください。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (2019.1.26 追記) 本治具の使用頻度は高いのですが、ブレードの近傍で材料を押さえるのは危険なため、小サイズの加工には向いていません。 オリジナルの映像でも、直径400mm程度と思われます。 しかしそれなりの精度で簡単に円板ができることから、小サイズ用の押え板を治具に取付けることにしました。 当初は円板の中心穴径を後で拡大すると中心軸がずれ易いことを考慮して、中心軸に太いボルトも使ってみたのですが、まぁ何とかできそうなので、今後はオリジナルの通り細釘で留める方式だけとします。 押え板は、①裏に滑り止めを貼り、②加工サイズによって位置を調整できるようにし、③高さは支点にスペーサーを挟み込んで調整します。  更に押え板取付け溝の裏側は、瞬間接着剤を浸み込ませて補強しました。   写真は試作した直径30mmの円板で、2mm厚のアルミとアクリル、そして8mm厚の合板と人工大理石です。  どうしても貫通穴を避けたい場合には、写真の人工大理石円板のように下から軸を途中までしか入れずに加工する手段もあります。所詮、片側には穴が開いてますが・・・・・・ 大きなサイズでは押え板は必要ありません。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (2019.3.10 追記) 大きなサイズでは押え板は必要ありません。 ・・・と書きましたが、せっかく追加した押え板、使った方がより安全であることに間違いはありませんので、大きなサイズにも適用出来るように改良しました。  更に、最後の整形(円)加工で小さなサイズ用に安全カバーを追加しました。 押え板と交換して取付けます。 これで直径20mm円板がなんとかできました。  円加工について追加説明です。 丸鋸ブレードは進行方向の位置で刃の高さが異なりますので、加工サイズ(直径と厚さ)が大きいほど一括では切削できません。 以下の点に留意して加工してください。 ・できるだけブレードを上げる。(安全上はあまり勧められない! 下記の2点だけでも問題なし。) ・前加工(直線カット)で、できるだけ角を落とす。 8→16→32→・・・ ・下面から上面へ(手前から奥へ)段階的に切削する。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

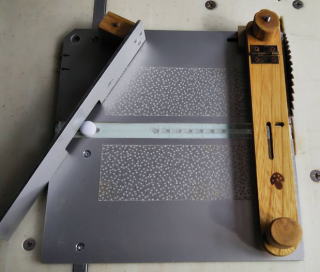

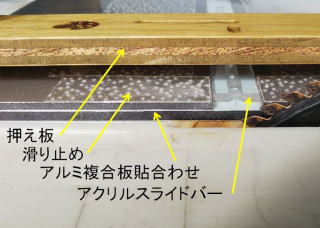

| (2020. 9. 17 追記) 4度目のヴァージョンアップになります。  軸を通す穴を作業の都度ベース板に開けていましたが、手間がかかることと微妙なサイズ調整が不可能なことから、スライドバー方式に改良しました。 ベース板を薄くするほど、加工する板の切断厚みを大きくとれるので、今回は厚みが3.5mm(風呂カバーの残骸)と3mmのアルミ複合板の貼合わせとし、前作(9mm合板)より2.5mm薄くできました。  スライドバーは3mm厚みのアクリル板で、直径2mmの軸釘を通す穴を10mm毎に開け、裏に釘の頭を隠す深さ1mmの溝を切りました。 加工半径設定はバーをスライドさせて調整します。  これで作業性は大幅にアップしました。 大きなサイズの円板加工は、スライドバーの方向を逆にして両面テープでベース板に固定し、加工する板と干渉する場合は押え板や小物用安全カバーは取り外します。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-15 <切断> テーブルソー治具 → あられ組治具 (2018.11.14) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

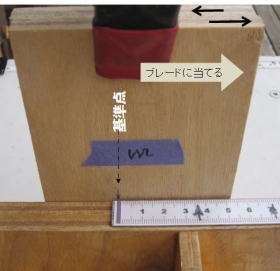

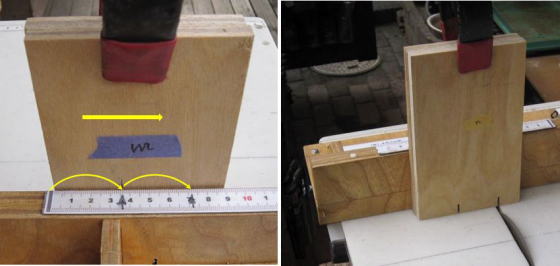

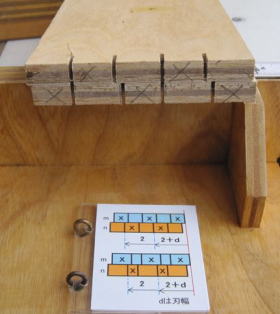

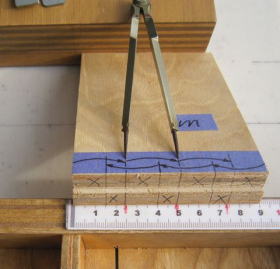

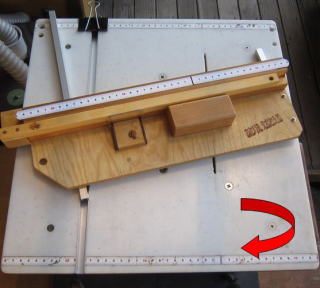

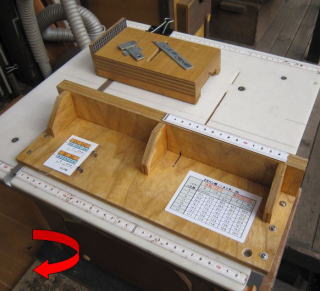

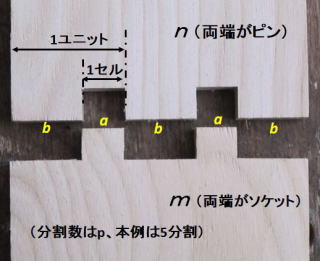

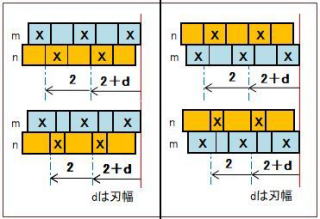

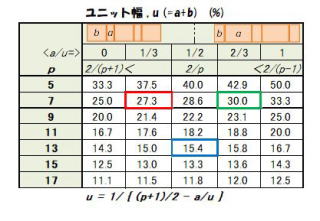

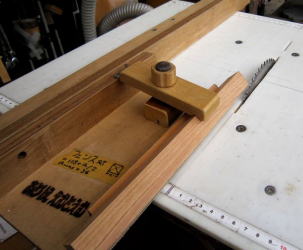

J24-6”手ノコによるあられ組治具”のテーブルソー版です。 治具の原理はそちらを参照してください。 ポイントは、2枚の板をブレードの切幅分だけずらし、重ねてカットする加工方法にあります。 治具自体は単純ですから写真で一目瞭然ですが、テーブルソーのレールと天板の右端で両持ち構造にし、上部にスケールを磁石留めにしています。 手持ちのテーブルソーの切幅は1.6mmですので、厚みが1.6mmの鉄製端材でズレ設定用パーツを作成し、補助台は手ノコ用を兼用です。 以降の説明を容易にするため、字句と記号を下のように定めます。 尚、前提条件として、あられ組は奇数分割とします。 あられ組の分割数(セルの数)は”p”、組み合わせる材の両端がソケットの方を”m”、ピンの方を”n”と呼称します。 セルの端から、b/a/b/a////b、と記号をふり、aとbのセル一組で1ユニットとします。  丸ノコで切り込むセルを間違わないように、手ノコ治具で採用したパタパタマニュアルを取付けましたが、ノコギリ木工との違いは図が材を上から俯瞰した透視図であることです。 ”×”はソケット(切り落とすセル)を、赤の縦線はブレード位置を、数値はセル数を示します。  以下、加工手順です。 手順中、分かりやすくするためセルの墨線を入れてますが、実際は不要です。 (1) 等幅あられ組 厚さ9mm、幅90mmで等間隔5分割の例で説明します。 5等分ですので、セル幅は18mm(=90mm/5分割)、ユニット幅はその倍で36mmとなります。

(2) 異幅あられ組  サイズの異なるセルが交互に並んだあられ組です。 厚さ9mm、幅90mmでセル幅の比が2:1 (a/u=1/3) で、7分割の例で説明します。 ユニット幅を算出するための表を治具に貼り付けました。 因みに、算出式は、ユニット幅,u = 1/ { (p+1)/2 - a/u } となります。 セルは端からb・a・b・a・・・・bとしますので、上の条件は表の赤枠に該当し、ユニット幅は、24.6mm(=90mm×27.3%)となります。 例えば、端部のセルの幅が方が小さい1:2(a/u=2/3)のケースでは緑枠、13分割で等幅(a/u=1/2)の場合は青枠が該当します。

ユニット幅を変えることで、デザインを自由に変えることが出来きます。 あるいは、加工手順さえ間違えなければ、ユニット幅は無視してどのようなデザインにも対応可能です。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-16 <切断> テーブルソー治具 → 角棒の面取り (2019.3.7) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

⇒ ⇒  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

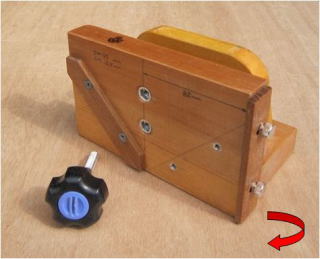

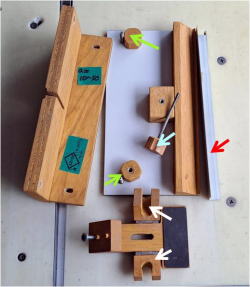

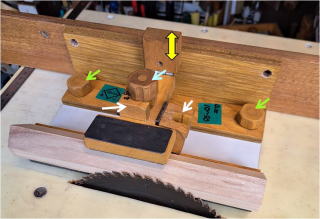

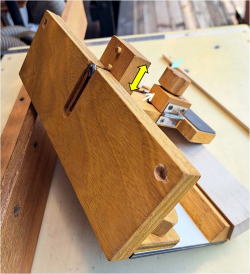

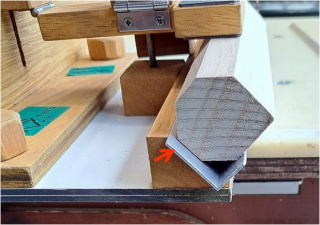

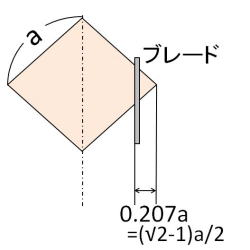

| (2025.7.10 追記) 小鳥の作成の効率化を目的にスケールアップしました。 改良点は以下の通りです。 ①ベース板を加工精度を考慮して、アルミ複合板(厚さ3㎜板2枚を接着)に変更 ②安全クランプを加工サイズに合わせて上下に動かせる構造に変更(写真の黄色矢印) ③加工精度に気を配っても微妙に加工面がずれることあり、フェンスからブレードまでの距離を微調整できる構造にした(緑矢印が調整用ノブ) ④安全クランプの押さえノブ(水色矢印)の調整可能高さが15㎜位しかないので、15㎜と30㎜厚みのスペーサー(白矢印)を取り付けた。 ④加工サイズが大きい時は、材料を安定的に保持するためにアルミアングルを使用(赤矢印)     本改良で辺長10~50mmの角材が加工できるようになりました。 尚、辺の長さaの角棒から、正八角形に加工するためには、ブレードの位置は下記の通りとなります。  こんなマニアックな治具、はたして使ってくれる人がいるのでしょうか?? (自虐) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-17 <切断> テーブルソー治具 → 汎用留継ぎ治具 (2019.6.22) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

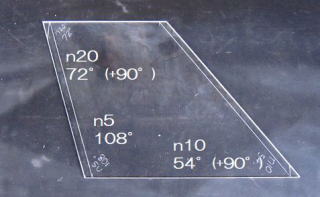

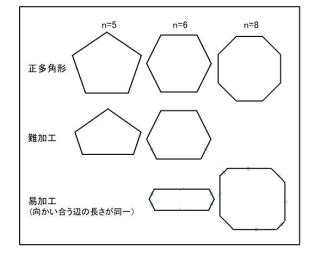

多角形の留め継ぎ(転びがあるものを含む)、及び4角形のあほう留め継ぎ(=枠幅の異なる額縁の留め継ぎ)用の汎用治具です。 例によって極小工房向け省スペースが狙いですが、八角額縁の時計を作ろうと思ったことがきっかけです。 出来上がってみれば、目からうろこの非常に単純な機構で、従来の留め継ぎ治具のフェンスを可動にすることで実現しました。 フェンスの角度を非対称にすることであほう留め継ぎにも応用でき、更に傾斜フェンスに交換すれば転んだ多角形の留め継ぎも可能となります。 写真は治具検証のために試作した留継ぎ例です。 全体像を下に示します。 (治具左端にあるのは転び角10°用フェンス)   治具作成のポイントは以下の通りです。  ・ 最初に適当な大きさの板にレールを取り付け、丸鋸ブレードで1/3程度カットし、カット線を基準にして墨付けをします。 ・ フェンス固定のボルトは裏面には飛び出ないようにします。 フェンスの支点は皿ボルト、フェンス位置固定用には溝は2段にして、トラスボルトの頭を空回り防止で太鼓型に削り、頂部も平らに削りました。 ・ フェンス内側の幅はブレードと支点間距離と同一にし、フェンス末端に標線を取り付けます。(右図) これによって、あほう留め継ぎで切断残をできるだけ小さくします。 切断残が出たら場合は2度切りで対応します。 ・ フェンスの支点側は若干長めにしておき、取付けたた後に、左右のフェンスが相互に干渉しない様に丸ノコで削ります。 ・ フェンス開度は左側で10~81°、右側が45~81°で、下図の通り左側にはあほう留継ぎ用、右側には多角形留継ぎ用の角度ガイド線を引きます。  ところで、正n角形の内角は、{180×(n-2) } /n で、上図の右表となります。 後述のごとくフェンスの位置決めで三角定規を使いますが、既存の定規の組合せで実現できない角度(5,10,20角形)については2mm厚のアクリル板で自作しました。  加工精度はもっぱらフェンス固定のときに用いる定規により決まりますので、正確に作る必要があります。 JIS三角定規を使い検証した結果は先頭に挙げた写真の通りですが、まぁ合格ラインと言えます。 私個人の基準ですから何とでも言えますが・・・・・(汗) <多角形の留め継ぎ加工> 正八角額縁を例にした加工手順です。

<多角形の転びのある留継ぎ加工> 転び角度が10°の正方形の加工例です。

<あほう留め継ぎ> あほう留め継ぎについては、以前苦心惨憺して治具を作りましたが、これより簡単で分かりやすい治具になりました。 あぁーぁ、専用治具は最近最終バージョンを作ったばかりなのに、もう無用の長物かー(泣笑) 以下、加工手順です。

治具はやはり”シンプル イズ ベスト”ですね。 この治具の最大の利点は、加工精度がフェンスの固定に際して使う定規の精度でほぼ決定されることですしょうか。 乱暴な言い方をすると、治具自体の精度はそこそこでも、精度の高い作品を作れることになります。 作り込んだ木製治具が天候(湿度)によって狂う心配も杞憂です。  試作例はほとんど正多角形ですが、一般的な長方形の額縁に限らず、内角を固定しつつ辺の長さを変えることで、いろいろなデザインが可能です。 但し、実質的には切断後のサイズを厳密に合わせることは非常に難しいので、nが偶数で向かい合う辺同士を1組としてサイズを変更するのが唯一現実的方法と言えます。 丸ノコテーブル用の治具ですが、スライド丸ノコや手ノコ用にも横展開できます。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2019.7.20 追記) あほう留め継ぎ専用のフェンス設定治具を作成しました。 2mm厚のアクリル板で直角の精度に留意して長方形を切り出し、片面を320番程度のサンドペーパーで研磨して曇面加工します。 材料として市販の三角定規を使っても良いでしょう。 使い方は以下の通りです。 1.切り出した異なる幅の枠材を、アクリル板の曇面上にフェンスに添わせて載せて、鉛筆で転写します。 2.対角線(留継線)を引きます。 3.アクリル板を裏返して線を引いた面を下にし、対角線を切断線に合わせてフェンスをセットします。 (写真では対角線が分かるように右側のフェンスから離してあります。) 枠材転写の位置関係に留意してください。 右側の辺に沿わせるのが幅狭材で裏返すと逆(写真)の位置になります。 これがあれば治具作成で最も気を使う左側のあほう留継ぎ用の角度ガイド描線は必要ありません。 \(^o^)/ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (2022.9.14 追記) 治具基板が歪んでしまったので新たに作り直しました。   改善点は、基板を厚さ9mm合板から4mmのアルミ複合板に替えて鋸刃の有効刃高を5mm稼いだこと、フェンスの留め具にM3皿ボルトを使い動きをスムーズにしたことです。 改善点は、基板を厚さ9mm合板から4mmのアルミ複合板に替えて鋸刃の有効刃高を5mm稼いだこと、フェンスの留め具にM3皿ボルトを使い動きをスムーズにしたことです。黄色は滑り止めのサンドペーパー。 アルミ複合板は厚みが各種あり、価格も手頃で平滑性が良く、湿気等で歪みが発生しないので、合板と比較して治具作成には最適な素材です。 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| J22-18 <切断> テーブルソー治具 → 楕円板作成 (2022.10.24) | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

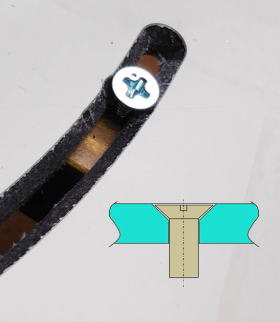

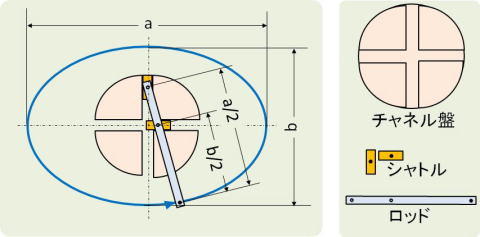

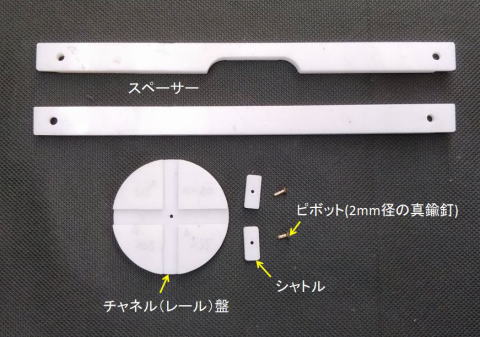

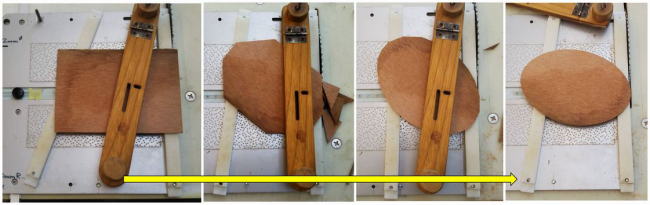

木工会でMSKさんから、”アルキメデスの楕円コンパス”を応用したトリマーテーブルでの楕円板作成の紹介がありました。 アルキメデスの楕円コンパスはネットで検索すればたくさんヒットしますが、概略下図の通りです。 チャネル(レール)を2個のシャトルが往復してそれに連結されたロッドの先端にペンを付けて楕円を描くことができます。 うーん、面白い機構ですね!  早速円板作成治具に適用してみました。 ロッドは円板作成治具に備わるスライドバーをそのまま使いますので、他のパーツを8mm厚の人工大理石板の端材で作りました。(スペーサーについては後述)  チャネル盤は幅8mm、深さ4mmの直交する溝を切削した後に、60mm径の円形にしました。 シャトルは4×8×18mmで中央に2mmの穴を開け、動きをスムーズにするために4隅は丸くします。 シャトルをロッドに接続するためのピボットは真鍮の2mm径の釘を6mmの長さにカット。 楕円板(a=130、b=90mm)作成手順です。 ① 板材の裏にチャネル盤を両面テープで貼り付けます。  ② 予めスライドバー(ロッド)の適当な位置にシャトルを真鍮釘で留めておきます。 そこにチャネル盤をシャトルがチャネルに噛みこむように重ねます。 加工する板が円板作成治具から浮いてしまうのでチャネル盤と同じ厚みのスペーサーを写真のように取付ます。  ③ 材料の位置を変えて角を落とします。適当なところで最後は材を回転させて整形します。 加工のコツは円板作成治具の項を確認ください。  ④ 材料からチャネル盤を剥離して完成。 別途厚さ30、a=200、b=160mmの楕円板も試作しました。  チャネル盤とシャトルのサイズを変えれば縦横比(a:b)は自在です、お試しください。 ・・・・この楕円板、どうしようかなー? お察しの通り、時計の文字盤ですかね(笑) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ←前へ 目次 次へ→ | Top ↑ | |||||||||||||||||||||||||||||||||||||||||||||||||||||