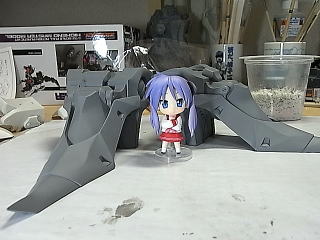

で、サッサと頭を乗せて写真を撮るの図。

ある程度予測していた事ですが、これほど大きな塊ともなると、

慣性重量は半端ではなく、気を抜くと後ろに倒れる

構造なので、刀のパーツを使って上手くバランスが取れるようにするか、

或いは前側に付くパーツの裏側をくりぬいて重りを仕込んだり、

…色々と悩ましい状況が続きますね…。

この辺の作業は塗装がひと段落してから、

…という事になりそうですが(脂汗。

■第24回 「1/35 シュペルター」(ボークス) *2万キリ番企画 製作キット *画像転載厳禁

↓処理後 処理前↓

2010年最初の更新は…超級のデカブツキットがエントリーしました。

とはいえ、05年の10月に2万HITのキリ番企画として、

同年の12月に持ち込まれたキットになるのですが(汗。

このサイトでの製作記事は塗装工程から書く事が多いのですが、

余りのデカブツぶりに知人から「パーツ処理工程も記事にしたら?」と言われ、

こうして記事を書いている次第。

キットに関してなのですが、1994年頃にボークスの20周年記念キットとして

受注限定でリリースされたもので、この時点での管理人は、

ビ○ボーヒマなし営業マンとしてヘーコラしていた時期なので、

…こういう機会でもなければ一生触れることも無かったんだろうなと(苦笑。

一応言い訳をしておくと、預かった当時はまだ製作スタイル的に

何とかなるかも…と思ってはいたものの、

パーツの余りの重さとでかさに圧倒され、ついでにその後、

個人的事情でモデラー業から再び離れる事になり、

08年のリアル引越を機に、これが組めるだけの環境とスキル的なもの、

…を目指していたら、結果として足掛け5年経ってしまっていたという罠(滝汗。

画像ですが、1枚目は化粧箱?っぽいもの(ちなみに作業机の上)。

何処の引越し用ダンボールかと見まがうばかりの大きさです(汗。

2枚目からはパーツ処理の第1段階、ゲートとバリ取りの画像が続きます。

矢印がありますが、肩口の部分にバリがあります。

(3枚目の画像を見ると、修正されていますが)

3枚目以降、バリ取りの終ったパーツ類を仮乗せして、

パーツの歪みやら、パーツ同士の合い状態とかをチェックしていきます。

大きさ比較に「かがみん」が多数登場してますが、

もう少し大きめのものを並べておくべきだったかなと。

更にその隣りに黄色い物体が並んでますが、

これは管理人の積みストックキットで、

ワークショップキャスト製の1/100キットです

(要はMGキットの3倍はある大きさ、と言う話)。

…とにかく、二言めには「でかい」「重い」と言わずにいられない、

そんな、拷問級キット製作の始まりだったわけで。

そして肩外装パーツ。

この時点で、3mm×4本で軸打ちされていた肩口が、

その大重量でずれ始め…

(…いかん、これはサッサと写真撮ってバラさないと…っ!!)

という状況になって冬場なのにびっしり汗をかいていたり。

肩内側プレート。

段々とそれらしくなってきました。

肩と腕、それぞれが付いた所。

胴体部が「乗っかっているだけ」のため、

肩に一つパーツが付くたび、重量バランスが崩れて、

手で押さえつつ反対側のパーツを付ける、

…という恐ろしい事態になっていたり。 <本当

一応これ、完成後は模型店ないし依頼者様への納品?が

控えていますので、ある程度ばらせるようにしたかったのですが、

上半身のパーツ類は固定して梱包、

…という形にしないと非常に危険なアイテムになりそうです(滝汗。

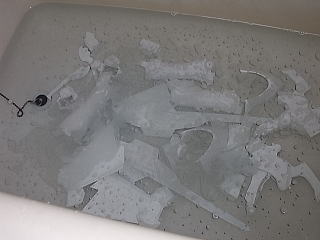

まずは下半身系のパーツから。

パーツ洗浄の様子とか。

今回、バケツですらはみ出してしまうパーツが多数有る為、

入歯洗浄剤での漬け置き時も、風呂の残り湯に錠剤を沢山入れて、

…なんてのを、処理開始前と後で計2回実施してます。

漬け置き後は、中性洗剤とタワシでゴシゴシ洗って、

削りくずを落とした後、乾燥させてます。

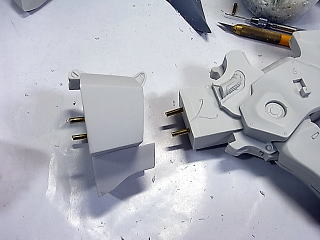

という事でそれぞれのパーツに3mm真鍮棒を各2本、

都合4本の真鍮棒で軸打ちを行っています。

…上腕に繋がるパーツは、エアブラシ作業が終わってから接着します。

(全ての塗装終了後ではない点に注意。

スミ入れとかに使うエナメル塗料は、浸透性が高く、

接合面に入り込むとそのまま接合強度の弱さに繋がる可能性があるため)

次は肩内側のプレートとか。

塗装前に接着する部分ですが、

今回はとにかくパーツ一つ一つがでかい為、

塗装時に苦労する事が目に見えていても、しないとまずい部分がいくつか(汗。

取説の指定では2mm真鍮棒が2本ですが、重量のこともあり、

3mm径の真鍮棒をいたる所で軸打ちに使ってます。

で、合わせてみたら見事に収縮していて、

瞬着程度で接合しても何かの拍子にポロリといきそうだったので、

エポキシパテを使って接合する事になりました…。

粗取りが終ったら今度はペーパー掛けです。

ボークスのメカ製品はパーツのエッジ部分で

複製用のシリコン型を割る、という生産方法なので、

パーティングラインもエッジに沿って走っている事が分ります(ぉぉ。

次いでレジン片(見やすくするために色違いのキットのものを)を接着、

ナイフとかで大まかに整形していきます。

たまたま、ボークスのキットには四角いタイプのレジンランナーが

沢山あるので、開口時に垂直にしているわけで。

まずはパーツ処理編の記事が終了ですが、次は塗装に入ります。

2009年の10月から始めたこのキット、塗装に入ったのが12月の中旬、裏面マスキングで1月が潰れ、

2月はイベントやら休日出勤やらで更に遅れて…足掛け5ヶ月かかってます(汗。

ただ、内容相応に工数はかかっているため、画像枚数は異常に多いことから、

塗装編の記事も前後2回に分けてお送りします(ぇ。そんな訳で続きは下のリンクからどうぞ。

↑ ↑

処理前 処理後

↓ ↓

腰周りのプレートとか、

足首のアーマー(バラストアーマー)が付いたところ。

パーツが出揃った所で、仮組みをしていきます。

ちなみにこの時、肩にかかる重量が半端ではない事を

(今更ながらに)実感する事になり、

(記事順では逆ですが)肩口を一部接着する事になった訳で。

(かなり大きめの)スキマ

↓

←ココ

←

↑ ↑

処理前 処理後

↓ ↓

まずはデザインナイフやセラカンナで、大まかにラインを落とした所。

段差が有る場合、どちら側のラインに合わせるか、

…というのはキットの状態により異なるのですが、

イベントにおける個人複製品ですと、結構悩ましい時が有ったりします。

これはボークス・ヴァージナルアートの製品なので、

パーティングラインの処理で悩んだり見落としたりするケースは、

…あんまり無いかと(汗。

パーツ処理工程の中でも、群を抜く地味さ

…を誇るのがこれ。

気にするかしないかの違いも有りますが、

これほどの大きさにもなると、エッジやらパネルラインは、

シャープに仕上がっているに越した事は無い訳で。

自分の場合は、モールドの彫り直しにはスパチュラ、

もっと大きな部分にはトライツール(ハセガワ製)を使ってますが、

…ブツがデカイだけに、その作業量たるや半端ではない訳で。

ただ、MHというデザインの関係上、裏側のパーツが

色んな角度からチラチラと見え隠れするため、

こういった部分で手を抜くと、完成後の評価が下がりますし(汗。

最初のは後方の腰プレート裏側、

2つ目は正面側の側面モールドの彫り直し状態ですね。

3つ目は肩からぶら下がる?飾り装甲っぽいやつとか。

少なくとも、マスキングするラインは彫り直す事、

…これだけは確実にやっているかと(ぉぉ。

あ、キャプション付けてますが、

向かって左が修正前、右が修正後です。

本塗装に入る前に、肩口部分のパーツだけ接着する事にしました。

サフを介して接合する事になる為、接合面のサフは削り落としてます。

(塗装後に接着するつもりでしたが、強度不足が判明した為)

ついでに少し表面を荒らして、食いつきが少しでも…

なんて事をやっていたりしますがっ。

(注:作業的には逆になってますが、仮組み時に強度不足が判明した為、ここでやってます)

次は腕と胴体の基部とか。

他の部分でも書いてますが、塗装後に接着しようとすると、

その部分の塗装をキッチリ剥がしてからでないと、

その重量に耐え切れずにバキリといくんじゃないかと思い、

塗装工程で面倒が増える(マスキングの絶対量)

にもかかわらず、部分的に接着してます。

今回は「速硬化型」を選んでますが、

事前・事後の強度確保の為にも、

軸打ちはしっかりと行っています(ぉぉ。

硬化前に接合面がずれたらシャレになりませんので…(滝汗。

で、練り込んだエポパテをひも状に延ばし、

接合面全体にパテが密着するようにして、ムン、

…と勘合します。

季節(周囲温度)にも依りますが、

秋冬の気温ですと、完全硬化まで取説より長めに見ておくのが、

…多分ベストかと。

その下、何かやってますが、硬化するまでの時間、

はみ出したパテを均して事後の処理で楽しよう、

…と足掻いている構図です(汗。

硬化後は普通にパテなり瞬着&パウダーで処理できますので、

この後もまた削ったり盛ったりを繰り返して整形していきます。

大まかに出来た所で、ペーパー掛けして完了です。

…ピントが甘くてスイマセン(汗。

画像を忘れてますが、チェックのため、

後ほどこのパーツにもサフが吹かれていたり。

まずは気泡の部分を抉り取って垂直に整形します。

表面の気泡とかの場合はピンバイスで開口して丸棒を…

ってのがありますが今回はパスします(ぇ。

次は肩外装のパーツとか。

エッジ部分のパーティングライン以外に、大きな気泡があったりします。

レジンキットの場合、強度確保の為、

エポキシ系のパテで埋める事がベストですが、

硬化時間とか混ぜるのが面倒だったりするので、

…こんな方法を採ってます。

…そんな感じで、一足飛びですが、

サフが吹かれているので、このつま先パーツは、

もう塗装に入れる状態になっている、…という事でして(汗。

…仕上がりの均一性を保つ為、全部揃ってから塗装しますけど…。

再度サフを吹いて、消し忘れとか、

不自然な処理をしていないか、チェックします。

たまたま、この記事を書くため、

このつま先と一部のパーツが、パーツ処理中でもサフが吹かれていたり。

(基本的には全部のパーツ処理が終ってからです)

パーツ処理の実態を解説するために、

プラサフを使って分りやすく画像をつくって見ました(ぉ。

向かって左が処理後のもの、右が処理前のもの。

モデラーなんぞを無駄に何年もやっていると、

色を吹く前に粗方のパーティングラインとかは分ります

(視覚的に分る場合もありますが、

皮膚感覚で状態をチェックする事の併用で9割がた処理できてます)が、

画像的には、実際にサフごと削った方が見やすいでしょうし。

これまた一体成型の肩外装パーツ。

この画像で見えるかどうかですが、ナイトマスターの紋章、

絵柄が2種類あるんですよね…

…塗れば一目瞭然になる部分ですがっ。

ガレキの場合、サフ吹き後より、

ムク状態の方が画像としてディティールが見やすいため、

この辺の画像はいくつか画像掲示板とかでも流してます。

…流した後はページ更新に使わなかったら、

そのままお蔵入りする事になるのですが…。

今回は日の目を見ています(ぉ。

上半身のパーツが揃ってきたので、

テープなどで仮止めなどしつつ、写真を撮ってます。

何となくの足パーツ。

脛はともかく、つま先は一体成型なので、

…塗装時に結構苦労する事に…(後日談)。