| J43�@�����J�����@�{�[���Ղ̉����@�@(2017.5.24) | ||||||

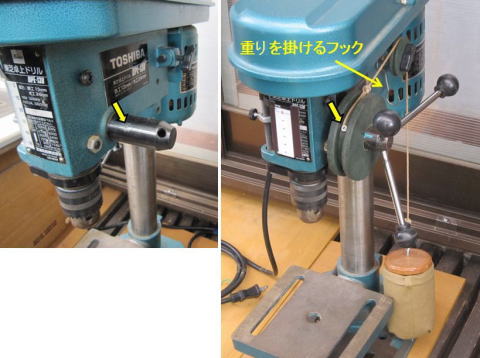

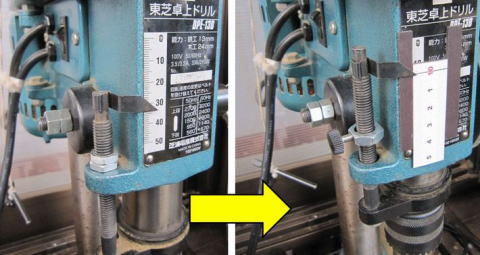

�@���[�J�[�Ƀp�[�c�����邩������܂����̍ێ茳�ɂ���ޗ��ʼn��Ƃ����Ă݂悤�ƁA���߂ɕS�ςŔ��������ڂ�1�炵�Ē��̃[���}�C����t���Ă݂܂����B �Ƃ��낪�A�p���[�s���ł���Ƃ�����Ƃ������܂���B �@����Ȃ��Ⴟ�ȃ[���}�C�ʼn��Ƃ��Ȃ�Ǝv������ł��ˁB�o�J�ł��ˁ[�B �@�����ōł����n�I�ŒN�ł��v���������ȏd��ł������Ƃɂ��܂����B �[�ނŊ��Ԃ����A�d��̓K���X�r�ɍ������܂����B �@�œK�ȏd���͊��Ԃ̌a�ɂ��֘A���܂��̂ŁA�d�����ł�������ɂ����������̂ł��B �@��H�v�����_�́A���Ԃ𑀍�n���h���̘r�ɗ��߂邽�߂ɘr�ɐ����J���A�����Ƀ��[�v���߂����˂��r�X���L�[�Ƃ��đł������Ƃł��B �@�@�@�@  �@���̕����̎v��ʗ��_�́A�d����O���āi�t�b�N�Ɉ��|���܂��j�h�������ʼn��[�̈ʒu�ŗ��߂��邱�ƂŁA�ނ̈ʒu���߂ȂǂŌ��\�d�܂��B �@�����A�ޗ��̌��J���ʒu�Ƀh������[�Ă��܂܁A�ނ��N�����v���܂��B ���̌�ŏd����t���[�ɂ��邱�ƂŁA���J���ʒu�ɐ��m�Ƀh���������Z�b�g���邱�Ƃ��ł��܂��B �@�����ЂƂ͍�Ƃ̂��тɏd�肪�㉺���A���ƂȂ��������H�H �Q�D�[���ݒ�X�g�b�p�[�Ɩڐ� �@ �@�����ł́A�̂قق�̃A�C�f�A���Q�l�ɂ����Ă��������܂����B ���x�L��������܂��B �@�ڐ��̓}�O�l�b�g�V�[�g������X�P�[����\��t�������A�؍�n�_���[���_�ɐݒ肷��Όv�Z�s�v�ł��B�@ �����Z�E�����Z�����X�Ԉ���Ă��܂�����ł͖𗧂��x100%�ł��B �@�_�u���i�b�g�̃X�g�b�p�[�͎g���ɂ����̂ŁA�،����i�b�g�Ƀm�u�t���{���g����t�������̂����܂����B �@�i�b�g�̕Б��̃l�W�����ۃ��X���ŗ��Ƃ��A���̌�ȈՃ^�b�v�Ńl�W���A�X�g�b�p�[�̃m�u�{���g��t���܂����B�@ �@�@�@�@  �R�D�W�o �@�g�p����֕��z�[�X�́A���݂ɋȂ�����悤��2mm�a�̃X�e�����X���𗼒[�̉��r�p�C�v�ɗ��߂ē����ɒʂ��Ă��܂��B �@ �@�z�[�X���Œ肷�邽�߂̋z���ڑ����z���_�[�́A��[�߂ɔ��~���J�����p�ނ̒�Ƀl�I�W������4���ߍ��݃x���g�J�o�[�ɌŒ肵�܂��B �@ �@�����A�z�[�X�r���̃z���_�[�͎x���Ƀp�b�`�����ŌŒ肵�A�����Ɏ��t�������݃N���b�v�Ńz�[�X�����݂܂��B �@�N���b�v�͂���������̂Ńz�[�X�ׂ�h�~�ɉ��r�p�C�v��킹�܂����B �@����Ő؍�ʒu�ߖT�ɋz���������R�ɃZ�b�g���邱�Ƃ��ł��܂��B�@ �@

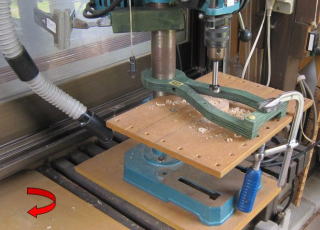

�S�D��Ƒ� �@�t���̃��[�N�e�[�u���Ɛ�p�o�C�X�͎g���ɂ����̉��ǂł��B �@���[�N�e�[�u���̏�ɑ傫�Ȑ����`�̔i��Ƒ�j����t���܂������A�T�C�Y�͔ނ����ӕ��ŃN�����v�o����悤�Ƀ��[�N�e�[�u������傫�����܂����B �@���̍�Ƒ�Ƀt�F���X�����t���A���̃t�F���X�Ɖ����_�̊Ԃɍނ����ݍ���ʼn����_���w�ʼn����t���Ȃ����Ƃ��܂��B �@�����_�̎x�_�p�̌������ӕ��ɓK���ɊJ���܂����B �@�t�F���X�͍�Ƃɉ����āA�����邢�͍��E�̂ǂ��ɂł��Z�b�g�ł��܂��B �@���T�C�Y�̌��J���ɂ̓t�F���X�Ɖ����_�̑g�����ŏ[���ł����A�ɉ����č�Ƒ�ɔނ��N�����v���܂��B �@  �@�t�F���X�Ɖ����_�́A�؍H���SGT���Љ�Ă��ꂽ�A�C�f�A���Q�l�ɂ��Ă��܂��B ���肪�Ƃ��������܂����B |

||||||

�i2017/6/15 �NjL�j �@�d�肪���[�^�[�J�o�[�Ɏ������C���Ȃ̂ŃT�C�Y�_�E�����v��܂����B �T�C�Y�_�E���Ƃ͌����Ă��d���͂��Ƃ��܂��牔���ō�邱�Ƃɂ��܂��B �@�l�b�g�ŒT���Ă����犈�����i���A�A���`�����A���̍����j�Ƃ������̂����邱�Ƃ�m��܂����B �@���Ɣ�ׂĖ��x�͎�Ⴂ���̂́A��Z�_�i240���A����327���j�A�d���A�ÌŎ��̎��k�����������A���i�������Ɩ{�p�r�Ƀs�b�^���Ȃ̂ł�����w���ł��B �i1�s�ő������݂�500�~�j �@�p�ނɃz�[���\�[�Œ��a44mm�̌����J���A����������40mm�������݂܂����B �؍ނ͂�����Əł��������ŁA���ꂢ�ȉ~�����o���オ��܂����B �@��ʂɃq�[�g�����˂�����ŁA�z�ŕ�����ʂɊɏՍނ̃X�|���W��ڒ����Ċ����ł��B |

||||||

�i2017/08/12 �NjL�j

�@�����ۑ��̊��ʂɐ����Ɍ����J�������P�[�X������A���̍ޗ��������s�b�^���Ȃ̂Ń{�[���p�Ɏ��삵�Ă݂܂����B �@�ޗ���18mm���̒[�ށi�w�K���̓V�H�j�ŁA���t��M6�̒��{���g�ƋS�ڃi�b�g�̑g�����ł��B �@�@�@�@�@�@�@�@�@�@�@   �@���ۂɎg���������ł́A���H�ʂ𐅕��ɂ���ړI�ł͑_���ʂ�ł������A�\����ޗ�����������Œ�ł��܂���B �@���ʂɓ\��������~�߃V�[�g�̌��ʂ����܂����ŁA�ɉ����ĕʓr��Ƒ�ɍޗ����N�����v�ŗ��߂邱�Ƃʼn��Ƃ��ړI�͒B�����܂����B �@�@�i�O�O�G�G�@�� |

||||||

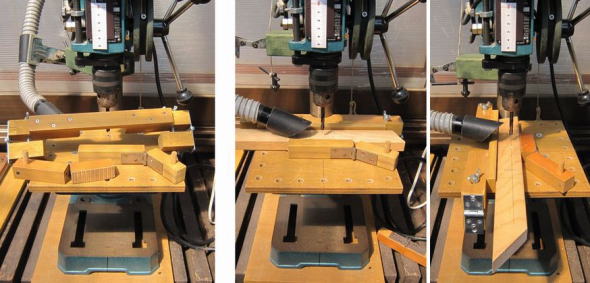

| �i2017/09/12 �NjL�j �@���H���ɍޗ��ɗ́i�g���N�j��������ꍇ�A�ޗ��̃T�C�Y���傫���Ƃ��͍�Ƒ�ɃN�����v����̂œ��ɖ��͂Ȃ��̂ł����A�T�C�Y�����������s��`�̏ꍇ�ɂ͗ǂ��N�����v���@������܂���B �@�t���̃o�C�X�őΉ��\�ł����A��q�̂悤�ɍ�Ƒ���X�V���Ă��錻��ł͓s�x��t����̂������I�ł͂���܂���B �@ �@�����ŏ�ō��������̍ޗ����������ǂ��邱�Ƃɂ��܂����B 18mm�����ō�蒼���ł��@�i�O�O�G�G �@�@�@�@�@�@  �@ �@�@��̓I�ɂ͎ʐ^�Ŗ��炩�Ȃ悤�ɘr������F�N�����v�ō�Ƒ�ɉ������鎊�ɒP���ȕ��@�ł��B �@�@�h���h���̐F���ς��܂����A���ɈӖ��͂���܂��E�E�E �@�t���̃o�C�X�Ɣ�r���Ă��A�ނ̈ʒu���߂��ȒP�ŃX�g���X������܂���B �@�g��Ȃ��Ƃ���F�N�����v�p���_�i���Ɏ��ߍ���ł��܂��j��r�ɏd�˂Ď��[���Ă���A����ɑނ��Ă����܂��B �@�@�@�@�@�@�@�@�@�@�@  �@�ő�؍풼�a��45mm���x�ł����A����ŃN�����v�o���Ȃ��l�ȍX�ɏ����ȃT�C�Y�ł͌������̕⏕������ʼn����܂��B |

||||||

| (2017/10/2 �NjL)�@ �@�ŏ��ɍl�Ă�����q�̏W�o���@�́A�z�����̃Z�b�g���l���Ă����ȏ�ɖʓ|�ŋC���t�����炠�܂�g�킸�ɗV��ł��邱�Ƃ������Ȃ�܂����B �@�����ŐV���ȏW�o�����A�Ƃ������I�[�\�h�b�N�X�ȕ����ɕύX���܂����B ���낢��ȃP�[�X�ɑΉ��ł���悤�ɁA��Ƒ��̍a�ƃt�F���X�㕔��2��������z����������ɂ��܂����B �@  �� �� �@�X�s���h���T���_�[�ɂ��ẮA�h�����X�^���h����{�[���Ղɕς���Ă��x�[�X�͖��Ȃ��g���Ă���̂ŁA�x�[�X�ɕt������W�o�|�[�g�����̂܂g���Ă��܂��B �@�@�@�@ �@�@  |

||||||

| (2022. 7. 10�@�NjL) �@�@�@�@�@�@�@  �@�ڂ�����ڂ���ڂ��Ă��Ď茳�������ɂ����Ȃ��Ă����̂ŁA�����LED�����O���C�g�����t���܂����B �@�e���Ȃ����E�ǍD�B �@�H�쐸�x���~�N�����P�ʂɌ���A��i�̌��h�����啝�A�b�v�E�E�E���ĂȂ��ƂɂȂ�킯�Ȃ��ł��l�E�E�E�E |

||||||

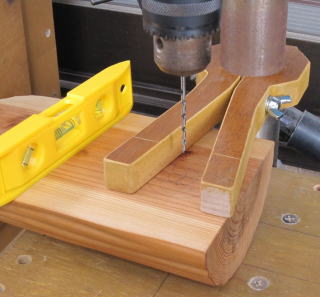

| (2022.7.16 �NjL�j �@��L��LED�����O���C�g�̍쐬�ŁA�h�[�i�c�`��̓����̌��i���a50mm�j�͎��ݐ����g�p���܂������A�����ʼn~�Ղ���Ƒ�ɌŒ肷��̂ɈȑO�쐬��������i��L�NjL�� 2017.9.12�j�̓T�C�Y���������g���Ȃ��̂ŁA��ނȂ�F�N�����v�ʼn~�Ղ�����łȂ�Ƃ����H���܂����B �@����̂��Ƃ�����A���傫�ȃT�C�Y�ɂ��K�p�ł���ėp�^�ޗ�����������邱�Ƃɂ��܂����B �@�ޗ��͈ȑO�Ɠ��l18mm���̍��ŁA�o���オ�������ǔł����̎ʐ^�B �@ �@�@�@�@  �@3�̒��ԂƎ�����{�[���ՃR�����ɌŒ肷�邽�߂̃p�b�`�������g���܂����B �@�@�@�@�@  �@�ʐ^�͎��ݐ��Œ��a50mm�̌����J���Ă���Ƃ���B �@��]���̐��͐n���Œ肷��A�[���������̂Ō��邩��ɕ|���I �@�������邫�������ƂȂ����������ƁA����̕ϑJ�ł��B �@�@�@�@�@  |

||||||

| ���O���@�ڎ��@���ց� |